公開日:2024.11.06

更新日:2025.08.01

Total Productive Maintenance(TPM)は、長年にわたり多くの製造業で採用されてきた手法ですが、近年「時代遅れ」だという声が聞かれるようになりました。

この記事では、TPM活動の概要から、TPM活動は時代遅れだと言われる理由を詳しく解説します。

さらに、現代の製造業に適したTPM活動を行うための課題と解決方法まで触れます。

自社で今後TPM活動をやっていきたい、もしくは現在やっている活動の内容を見直したいと思われている管理者や経営者の方は、ぜひご一読ください。

目次

TPM(Total Productive Maintenance)、訳すと「全員参加の生産保全」とは、1970年代に日本で開発された生産性向上の手法です。

TPM活動は、生産設備の効率を最大限に高め、生産性を向上させるために実施されています。

この活動の最大の特徴は、経営者から現場作業員まで、全社員が参加して取り組む点です。

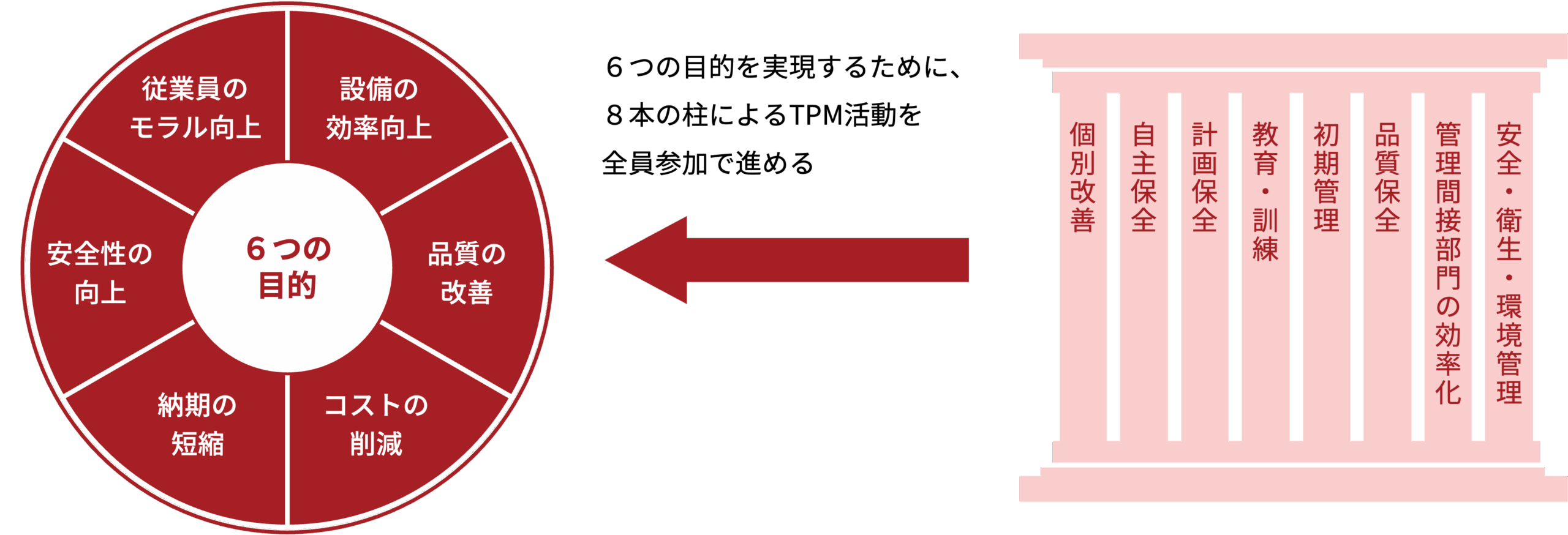

TPM活動の主な目的は、細かく分けると以下の6つです。

【6つの目的】

これらの目的を達成することで、企業の競争力を高め、持続可能な成長を実現することができます。

TPM活動は、以下の8つの柱によって構成されています。

【8つの柱】

これらの活動を適切な進め方を意識して総合的に実施することで、生産システム全体の効率化を図ります。

ここからは、それぞれの活動内容について解説します。

個別改善とは、設備や工程のなかから「ロス」を見つけ出し、それを改善していく活動です。

ここでいう「ロス」とは、生産性を低下させる要因のことを指します。

例えば、設備の故障、段取り替えの時間、不良品の発生などが挙げられます。

自主保全とは、設備を使用する作業者自身が日常的な点検や簡単な保守を行う活動です。

自主保全の活動により、設備の異常を早期に発見し、重大な故障を未然に防ぐことができます。

具体的な活動の例としては、毎日の始業前に設備を清掃したり、設備の異音や振動を定期的にチェックしたり、簡単な給油や部品交換をすることなどが挙げられます。

自主保全に関しては以下の記事で詳しく解説しています。

>>製造業に必要な自主保全とは? 目的や特徴、自主保全を進めるためのステップを解説

計画保全とは、設備の故障を予防し、計画的に保全を行う活動です。

定期的な点検や部品交換を行うことで、突発的な故障を減らし、設備の稼働率を向上させます。

具体的な活動の例としては、月1回の定期点検スケジュールを作成して実施したり、設備の使用時間に基づいて部品交換の時期を決定したり、保全作業を標準化するために作業手順書を作成することなどが挙げられます。

教育・訓練とは、計画的に従業員の能力を開発する活動です。

TPM活動を効果的に進めるためには、不可欠な活動といえます。

具体的な活動の例としては、座学による知識習得や、実機を使用した実践的なトレーニング、ロールプレイングによるコミュニケーション能力の向上、e-ラーニングを活用した自己学習などが挙げられます。

初期管理とは、新しい設備や製品の導入時に、早期に安定した生産を実現するための活動です。

設計段階から生産準備、立ち上げまでの各段階で、潜在的な問題を事前に洗い出し、対策を講じます。

具体的な活動としては、新設備・新製品の情報収集や過去のトラブル事例の分析、設計段階でのリスク評価、立ち上げ計画の策定、初期流動管理(初期段階での安定化)などが挙げられます。

この活動を実施することによって、立ち上げ時のトラブル削減はもちろん、早期の目標生産性達成や設備投資の効率化にもつながります。

品質保全とは、製品の品質を維持・向上させるための活動です。

不良品の発生を防ぎ、顧客満足度を高めることを目指します。

具体的な活動の例としては、統計的品質管理(SQC)や自動検査システムを導入したり、品質管理サークル活動を推進したりすることが挙げられます。

関連記事:

>>SPCとは?SQC(統計的品質管理)との違いと管理図のルール

TPM活動は生産現場だけでなく、管理間接部門にも適用されます。

管理間接部門の事務作業の効率化や情報システムの改善を通じて、全社的な生産性向上を図ります。

具体的な活動の例としては、業務プロセスの見直しと標準化やペーパーレス化の推進、会議時間の短縮、情報システムの最適化などが挙げられます。

安全・衛生・環境管理とは、安全で健康的な職場環境を維持し、環境負荷を低減する活動です。

具体的な活動の例としては、労働安全衛生マネジメントシステムの構築やリスクアセスメントの実施、5S(整理・整頓・清掃・清潔・躾)活動の推進、環境マネジメントシステムの導入、省エネルギー・廃棄物削減の取り組みなどが挙げられます。

この活動に取り組むことによって、労働災害が減少し、現場の技術者の健康が増進され、環境負荷が低減されます。

さらに、それらの結果が企業イメージの向上にもつながります。

(出典)

「TPM」とは? | 公益社団法人日本プラントメンテナンス協会

TPMの柱の1つである「計画保全」を現場に定着させるには、日々の点検や故障履歴の記録・管理を、正確かつ効率的に回す仕組みが欠かせません。

最近では、こうした保全活動を支えるために「設備保全システム」を導入する企業が増えています。

例えば、以下のような機能が、計画保全の実践を支援します:

✅点検・異常報告の記録をデジタル化し、紙運用をゼロに

✅故障履歴や部品交換履歴を一元管理し、傾向分析も可能に

✅保全スケジュールや作業内容を標準化し、属人化を解消

「どんな機能があるのか?」「導入のメリットは?」

といった疑問に答える解説記事をご用意しています。

ではなぜ、製造業のTPM活動は時代遅れだといわれてしまっているのでしょうか。

その理由は5つあります。

1つ目の理由は、TPMが開発された1970年代と比べ、現代の製造業を取り巻くテクノロジー環境は劇的に変化し、従来のTPM活動では十分に適応できないからです。

現在、従来のTPM活動では想定されていなかった新技術がたくさん登場しています。

例えば、IoTセンサーを使用した常時監視システムは、従来の定期点検の概念を覆す可能性があります。

また、AIによる予知保全は、人間の経験や勘に頼る部分を大幅に減少させることができます。

その他、ビッグデータ分析の活用やスマートファクトリーの台頭なども登場しています。

関連記事:

>>スマートファクトリーとは?DXとの違いやメリット・デメリットについて簡単に解説

TPMは全社的な取り組みとして設計されていますが、その実施には多くの時間と労力が必要です。

しかし、現代のビジネス環境では市場の変化に迅速に対応することが求められているため、長期的かつ全社的なTPM活動の実施が困難になっています。

迅速な対応が求められる背景としては、製品ライフサイクルの短縮や多品種少量生産の増加、グローバル競争の激化が要因としてあります。

そのため現在、企業はTPMよりも迅速で柔軟な改善手法を求めているのです。

現代の製造業ではデジタル技術の重要性が増しています。

例えば、CAD/CAMシステムやERPシステム、サプライチェーン管理ソフトウェアなどのデジタルツールがよく使われています。

しかし、TPMは主に物理的な設備や製造プロセスに焦点を当てており、これらのデジタルツールの管理や最適化は、従来のTPM活動では十分にカバーされていません。

デジタル技術の重要性が増すなか、TPMがこの領域に十分対応できていないことが、「時代遅れ」という評価につながっているわけです

TPMは、現場作業員の技能向上と多能工化を重視しています。

しかし、現代の製造業で求められている新しいスキルの育成には、十分対応できていないケースが多くなっています。

新しいスキルとは、データ分析能力やプログラミングスキル、デジタルツールの活用能力などを指します。

TPMが開発された当時と比べ、現代では環境への配慮がより重要視されています。

例えば、CO2排出削減や循環型経済への移行、エネルギー効率の向上などによる環境課題の解決が試みられています。

しかし、従来のTPM活動では、環境問題に対する取り組みが十分ではないケースが多く、そのことが「時代遅れ」という評価につながっています。

| 理由 | 内容 |

| テクノロジーの急速な進化 | IoT・AI活用が遅れ、人間の経験や勘に依存 |

| スピードと柔軟性の不足 | 市場の変化やグローバル競争の激化 |

| デジタル化への対応不足 | 記録・分析がデジタル化されておらず効率低 |

| 人材育成アプローチの変化 | 新たなスキル・デジタル人材育成が追いつかず |

| 環境負荷への配慮不足 | サステナビリティ対応や省エネ・排出削減が弱い |

\最新のテクノロジーを統合した設備管理システム「MENTENA(メンテナ)」で、現代の製造業に適したTPM活動を実現しましょう/

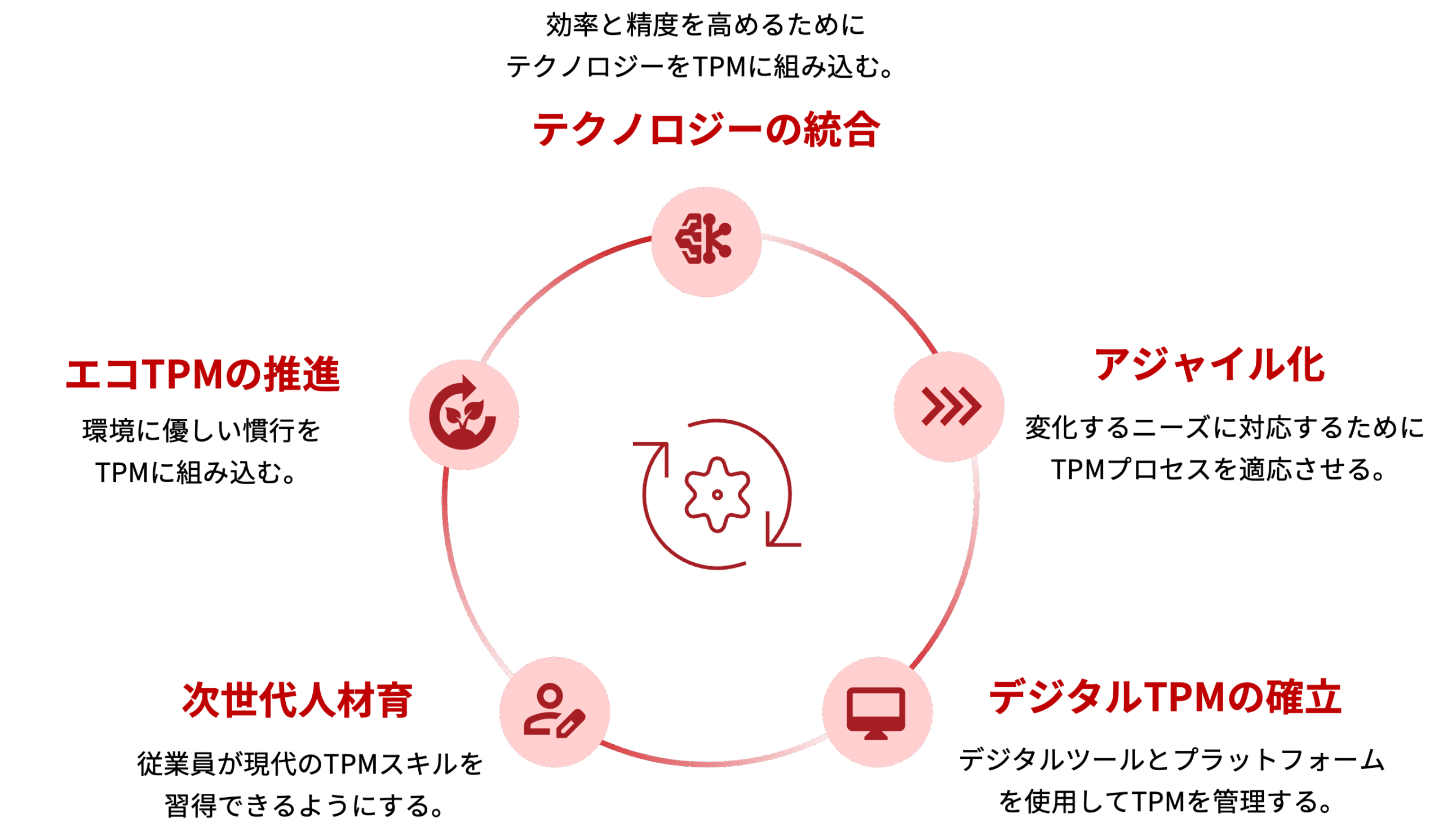

TPM活動が「時代遅れ」と言われる理由を理解したうえで、現代の製造業に適応させる方法を考えてみましょう。

TPM活動を現代化させる方法の1つは、テクノロジーの急速な進化に適応できるよう、TPM活動とテクノロジーを融合させることです。

例えば、設備にIoTセンサーを取り付け、稼働データをリアルタイムで収集して管理するシステムを導入します。

さらに、このデータをAIが分析し、故障の予兆を検知することで、より効果的な予防保全が可能になります。

▼この記事と合わせて読んでほしい記事

予防保全はなぜ必要?システム活用による進め方と導入効果を解説

スピードと柔軟性の不足を補うために、TPM活動のアジャイル化することも現在に適応させる1つの方法です。

具体的な方法としては、従来の5年計画ではなく、3カ月ごとの短期改善サイクルを導入します。

各サイクルで具体的な目標を設定し、迅速なPDCAサイクルを回すことにより、市場の変化に柔軟に対応しつつ継続的な改善を実現することが可能です。

また、部分的または段階的にTPM活動を実施してもよいでしょう。

デジタル化に対応するためには、デジタルツールの効率的な運用をTPM活動に組み込むという方法があります。

具体的には、まずERPシステムの運用効率をTPMの評価指標に加え、サイバーセキュリティ対策を強化します。

さらに、製造ラインのデジタルツインを作成し、仮想空間でさまざまな改善策をシミュレーションすることで、効果的な改善活動を進めることが可能です。

現代で求められる新しいスキルセットを持つ人材の育成に適応するためには、次世代人材育成プログラムを開発するという方法があります。

具体例には、従来の技能訓練に加えて、データ分析やプログラミングの基礎講座や、デジタルリテラシー向上プログラムを実施。

さらに、オンライン学習プラットフォームを活用し、従業員が自分のペースで新しいスキルを習得できる環境を整備します。

環境負荷の低減に取り組むためには、エネルギー効率を重視したTPM活動を展開する方法が効果的です。

具体的には、まずTPMの評価指標にCO2排出量や廃棄物量を加えます。

また、製品のライフサイクル全体を考慮した改善活動を行い、環境負荷の低減と生産性向上の両立を図ります。

製造業におけるTPM活動が「時代遅れ」と言われる背景には、テクノロジーの急速な進化、ビジネス環境の変化、デジタル化の進展、人材育成ニーズの変化、環境意識の高まりなどがあります。

しかし、多くの企業がTPM活動を通じて故障やロスの削減に成功している事例が示している通り、TPMの基本理念は依然として有効です。問題視されている課題に適切に対応し、アプローチ方法を変えることで、現代の製造業にも十分に適用できる可能性があります。

TPM活動を現代の製造業に適用できるように進化させるためには、デジタル技術の活用が鍵となります。

クラウド型の設備管理システム「MENTENA(メンテナ)」は、設備管理データを一元管理し、紙やエクセルを用いて実施している業務をシステムに移行することで業務を効率化することができます。

設備管理データの一元管理により全員での情報共有が容易にでき、人材育成や技術伝承にもご活用いただけます。

TPM活動の現代化を効果的に進めたい企業さまは、ぜひ導入をご検討ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.