公開日:2025.02.04

更新日:2026.02.02

工場の設備が老朽化してきた際、技術者の方がまず検討するのが設備更新です。設備の老朽化の解決策として、設備更新をするのが本当に最善策なのでしょうか?

この記事では、設備更新のメリット・デメリット、更新時・更新後の課題について詳しく解説します。さらに、老朽化対策のもう1つの選択肢である延命化について、設備更新との違いやメリット、課題についても詳しく解説します。設備の老朽化対策を検討している技術者の方は、ぜひ参考にしてください。

目次

設備更新とは、老朽化した既存設備を新しく取り替えることです。設備更新を行うことで、トラブルの増加や補修にかかるコスト、生産性の低下といった老朽化のデメリットを解消し、性能・機能面の向上といったメリットを得られます。

また設備更新には、すべての設備を取り替える大規模なものだけでなく、一部の設備のみを更新することも含まれています。

生産現場で使用する設備には寿命があり、長期間使用していると劣化・老朽化し、生産能力が落ちてきてしまいます。定期的にメンテナンスを行ったとしても、設備更新をしなければならないタイミングはいつかやってくるでしょう。

なぜなら、設備の老朽化は故障の原因となります。たとえ完全に生産がストップしない場合でも、老朽化した設備を使用し続けることで、生産性や品質低下、機器トラブル、さらには労働災害につながる可能性もあります。

生産ラインが頻繁に止まっていたら生産計画が立てられず、予定していた納品ができないというお客さまに影響するトラブルにもつながりかねません。

また不具合が起こりやすくなることで、保全のトータルコストが上がるということも懸念されます。

さらに、技術の進歩や市場のニーズに対応するためにも、最新の設備が求められる場合が多くあります。そのためタイミングを見て設備更新を行うことは、非常に重要です。

関連記事:

>>設備老朽化が引き起こすリスクとは?早期に発見するための対策と発見時の対応方法

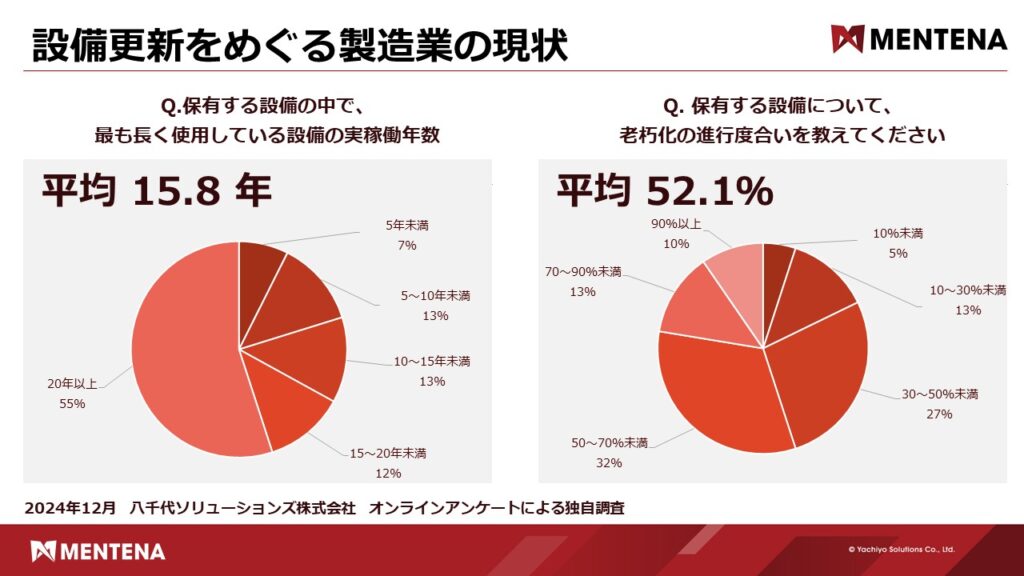

当社が全国の製造業の後工程(保全、生産技術、組立/加工、品質)担当者500名を対象に行った独自調査では、設備の実稼働年数は加重平均で15.8年となっており、半数以上が20年以上と回答しています。

また、老朽化の進行度合いは平均52.1%となっており、保全の重要性が高まっている現状が示されています。こうした調査結果からもわかるとおり、計画的なメンテナンスや設備更新の必要性が一層求められています。

同調査結果は以下より無料でダウンロードが可能です。

>>製造業のDXと保全現場の実態に関するアンケート結果

設備更新は、単純に老朽化した設備を新しいものに置き換える以上のメリットがあります。高性能の最新設備を導入することで、既存の設備より生産性や品質、生産効率が向上することも少なくありません。それだけではなく、環境保護や従業員の満足度といった点でも効果が期待されます。

設備更新のメリットには、以下のようなものが挙げられます。

最新の設備情報を一元管理し、

更新計画を効率的に立てるために設備管理システム「MENTENA(メンテナ)」を活用!.png)

多くのメリットのある設備更新ですが、設備更新時には課題を抱えることも少なくありません。どのような課題の発生が想定されるのでしょうか?

設備更新を行う際にはさまざまなコストが発生します。

例えば初期費用として、設備費や工事費、設備の廃棄費などが必要です。設備更新を実行する期間には金銭的なコストだけでなく、時間的なコストも考慮しなければなりません。一時的に生産が停止する、教育・トレーニングに時間がかかる可能性もあります。

さらに、設備更新を行う際には、事前に予算計画を立てて経営陣や管理職へ相談し、許可を得るという社内手続きのステップも必要になってきます。

新しい設備に更新することで長期的にはコスト削減や生産性向上などの多くのメリットが見込めます。しかしながら、更新時には経営側・現場側の双方に負荷がかかる点にも注意が必要です。

設備更新を検討するにあたり大きな検討課題となるのが、本当にすぐに設備更新をする必要があるのか、いつ設備更新をするのがベストなタイミングなのかということです。

前述のとおり、設備更新には多くのメリットがあると同時に、金銭的・時間的なコストがかかります。日々設備の老朽化が進むなかで更新のタイミングを見極めるのは、現場・経営サイドともに、とても難しいのです。

設備更新のタイミングを見誤る主な要因は、設備の状態を正確に把握するための仕組みやデータが不足している点です。例えば、老朽化を早期に検知できなければ、故障や停止が発生し、それが急な設備更新を余儀なくすることがあります。

また、更新時期を事前に計画していたとしても、市場動向や経済状況の変化によって計画が変更される場合があります。例えば、部品や新しい設備の価格高騰、リース条件の変更などが予期せぬ課題となることがあります。

設備更新をするということは、現場の技術者の方にとっては、長年使いなれた設備から新しい設備に仕事の場が移るということです。もちろん、新しい設備で仕事ができることでモチベーションの向上につながるというメリットはありますが、それと同時に現場の技術者の方に対して、新しい設備導入後のオペレーションやメンテナンスの適切なトレーニングが必要です。

新しい設備の導入後は、その設備での生産に慣れるため、一定のダウンタイムも考慮しておく必要があるでしょう。高性能な設備を取り入れたとしても、はじめは現場の技術者がその扱いに慣れておらず、問題が発生することも考慮しなければなりません。

老朽化に悩み設備更新を検討している時期には、老朽化した設備を新しいものに入れ替えればすべての問題が解決するようにも思われるかもしれませんが、そうではありません。

設備更新後にも、問題は発生する可能性があります。設備更新を検討するのであれば、設備更新後に発生する可能性のある問題も考慮しておきましょう。

設備更新で新たな設備を導入したとしても、もちろん保全業務は必須です。最新式の設備を導入した場合、使い慣れた既存の設備とは異なり、保全業務の内容が高度化する可能性があります。現場の技術者の方は、新しい設備の技術や性能を理解し、それに適した保全方法を理解する必要があります。

また、運用時にはどの程度の運用コストがかかるのか、どのような保全業務が必要なのかということも、ゼロから検証・構築し、日々の運用計画に組み込んでいく必要があるでしょう。

すでに製造業において人手不足は深刻ですが、通常の生産業務で人員不足となっていれば、保全業務はあと回しにされてしまいがちです。

その結果、新しく導入された設備での保全スキルを習得できる技術者が不足します。短期的に保全が行える技術者が不足するだけでなく、長期的に見た際に保全業務が不完全という状況に陥ってしまう可能性もあります。

また、一般的には新しい設備の生産性は高いため、生産業務が効率化し、省人化にもつながります。しかし、保全分野も同様に省人化できるかといえばそうでもないのが実情です。

さらに、自社で対応できる人材が不足する場合、メーカーなど外部メンテナンス業者への依存が高まるケースがあります。このような状況では、業者との契約や費用交渉が重要になり、自社だけでの対応よりもコストが高くなることが一般的です。緊急時には業者のスケジュール調整が必要なため、即時対応が困難になるリスクもあります。

ここまで設備更新について詳しく解説してきましたが、老朽化した設備の対策として、設備更新だけでなく、設備の延命化という選択肢もあります。延命化とはどのようなもので、どのようなケースで選択するのがベストなのでしょうか?

既存の設備を長く使い続ける最大の利点は、大きな費用負担を避けられる点です。設備更新は大きな費用負担を伴うため、予算確保できるまで延命することは現実的な選択肢です。

また、古い設備を使い続けることは会計上も利点があります。減価償却を終えた製造設備は帳簿上の資産価値がゼロとなるため、自己資本比率や総資産利益率など各種財務指標を改善する効果があります。生産設備を長く使うことは将来の成長機会や投資に充てる余力を生み出すことにも貢献します。

設備更新時の懸念点として挙げられた新たな設備を使用するための教育やトレーニングも、既存の設備では必要ありません。使い慣れた設備を延長して使い続けることで、追加の教育コストが必要になることなく、日々のメンテナンスやトラブル対応において技術者もストレスなく業務を行うことができます。

延命化には短期・中期的にはコスト削減につながり、使い慣れた設備でストレスなく生産が続けられるというメリットがありますが、一方で課題もあります。

それは、老朽化した設備には、生産性や品質低下、機器トラブル、さらには労働災害のリスクが高まる点です。そのようなリスクを理解したうえで、古い設備を維持するためには、一般的には最新式の設備以上の頻度で保全作業が必要です。定期的な点検を怠った場合、保全に関わるトータルコストも高額になる可能性があります。

また、古い設備は、最新設備と比較すると生産効率が相対的に悪くなっていることも少なくありません。最新設備を取り入れたライバル企業に対し競争力を持つためには、既存の組織でいかに効率化できるかというのが大きな課題となるでしょう。

さらに、古い設備を延命化する際に部品の調達が困難になるというケースもあります。部品がメーカーの製造終了などで手に入らなくなった場合、代替品を採用せざるを得ない場面が発生することがあります。

この問題を解決するためには、事前に部品の在庫状況を確認したり、新しい代替技術を検討したりするなど、計画的な対応が必要です。

古い設備を使い続けることが環境面で問題となるケースもあります。省エネ性能の低い設備を使い続けることで、電力消費量や二酸化炭素排出量が増加する恐れがあります。

環境への配慮が求められる現在、延命化を選択する際は省エネのための追加対策を講じることも検討しなければなりません。

設備更新を検討している方は、補助金・助成金の対象となるケースもありますので、事前に確認してみるのがおすすめです。変動する市場環境や経済状況、限られた予算のなかで補助金・助成金を活用できれば、より充実した設備を導入できる可能性が高まります。

設備更新を検討している方が活用できる助成金に、省エネ助成金があります。省エネ補助金は、省エネ設備・機器の更新費用などの一部を支援する補助金です。

補助金には以下の4つのタイプがあります。

興味のある方は、省エネ補助金の案内サイトをチェックしてみてください。

https://syouenehojyokin.sii.or.jp/

設備更新・延命化は、ともに老朽化の対策として検討できるものです。一方で、どちらを選択する場合にも必要な対策というものがあります。それは、保全業務の効率化です。

保全業務を効率化するためにまず検討していただきたいのが、設備管理システムの導入です。設備管理システムを導入することで、点検や保全作業をスケジュール化することができるだけでなく、トラブル予測などにも役立ちます。また、更新した設備データを一元管理することで、効率的な保全体制を構築できるのです。

老朽化した設備では、このような設備管理システムは大きな効果を発揮するでしょう。設備老朽化は、生産効率の低下や故障・不良品の発生など、さまざまなトラブルが起こりやすくなります。設備管理システムを導入することで、どのようなトラブルが発生する可能性があるのかを予測するとともに、発生した際のスムーズな対応が実現できます。

設備更新を行う場合にも、設備管理システムを取り入れておくことで、日々の運用・管理が効率的に行えるようになるだけでなく、設備更新時のハードルとなる現場でのトレーニングや教育管理にも役立てることができます。さらには、長期的な保全・メンテナンス体制の確立や、将来に老朽化してきた際にも役立つでしょう。

高い生産効率を高い稼働率で維持するためには、以下がポイントとなります。

設備管理システムを導入して保全体制を確立することは、このような観点でも重要になるのです。

設備管理システムの導入を検討しているなら、ぜひ候補にいれていただきたいのが「MENTENA(メンテナ)」です。「MENTENA」を活用することで、効率的な設備管理を行うことができます。現場のペーパーレス化・スムーズな情報共有・脱エクセルを促し、データ分析・IoT連携・予防保全が実現できます。一時的な対策ではなく、長期的に健全な生産体制を目指すために、ぜひ検討してみてください。

設備更新は、主に老朽化対策を目的に行う重要な取り組みですが、初期費用や運用後の高度化した設備の管理など、課題も多く存在します。一方で、設備を延命化する選択肢では、短・中期的なコスト削減や慣れた環境を活かせますが、老朽化に伴う設備管理・保全の負担増大が課題となります。

クラウド型設備管理システム「MENTENA」を活用することで、点検結果や保全内容を蓄積、見える化することで円滑な保全業務をご支援します。データの一元管理により情報共有がしやすく、設備の状態を技術者の皆さまで把握できます。

設備更新を検討している方、延命化による既存設備の活用を考えている方ともに、円滑な保全活動を実施し、安定した生産活動の維持を目指している企業さまは、ぜひご活用ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.