公開日:2024.11.12

更新日:2025.06.21

工場の現場改善は大規模なプロジェクトである必要はありません。実は、現場の生産性や効率を劇的に向上させる小さなアイデアが数多くあります。

この記事では、工場で簡単に取り入れられる現場改善の小さなアイデアを15個ご紹介します。

さらに、実際に改善に成功した事例も4つご紹介します。

工場の管理者や経営者の方は、ぜひこの記事を参考に改善活動に取り組んでみてください。

目次

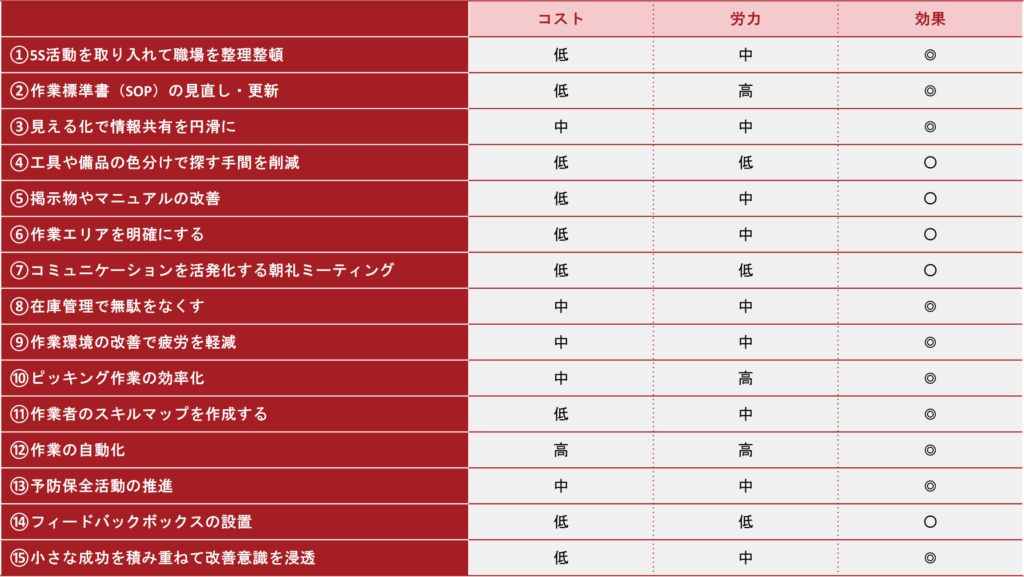

まずは、工場で簡単に試すことができる、小さな現場改善のアイデアを15個紹介していきます。上図に「コスト」「労力」「効果」とともに一覧で整理しているので、着手しやすいところから検討してみてください。

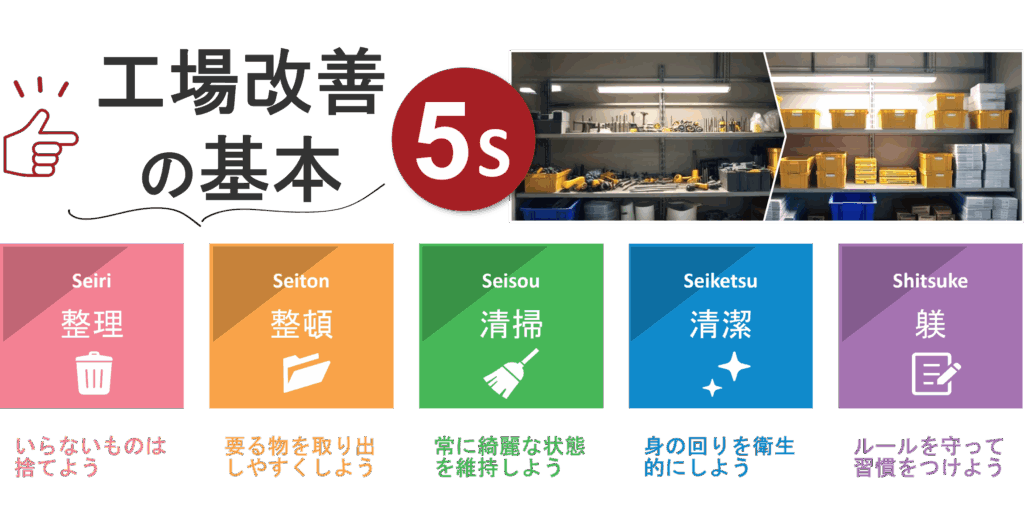

1個目のアイデアは、工場改善の基本である「5S(整理、整頓、清掃、清潔、しつけ)」を実践することです。

整理整頓された清潔な職場環境を整えることによって、ミスや事故のリスクが減り、作業効率の向上にもつながります。

また、工具や部品を使いやすい場所に配置することで作業効率が上がり、不要な時間が削減されます。

詳細は以下の記事で解説しています!

>>製造業が取り組むべき5Sとは? メリットや効率的な進め方などを解説

の見直しフロー-1024x487.png)

2個目のアイデアは、作業標準書(SOP)を定期的に見直し、更新していくことです。

現場のスタッフと一緒になって作業標準書を見直すことで、無駄な手順を発見し改善することが可能です。

また、作業標準書を最新の状態に保ち、わかりやすく記載することで、新人でも迷わず作業が進められるようになります。

一方で、現場での作業手順が曖昧なままにしておくと、ミスや無駄が増えてしまい、属人化も進んでしまいます。

詳細は以下の記事で解説しています!

>>作業手順書の作り方をチェック!製造業に必要な内容と効果的な運用ポイントを解説

3個目のアイデアは、「見える化」を進めて情報共有を円滑に行える環境を整えることです。

「見える化」とは、作業の進捗状況や設備の状態を一目で把握できるようにする取り組みを指します。

例えば、ホワイトボードを利用して現場の進行状況を表示したり、色付きのカードで作業の完了状態を示したりします。

このような施策を実施することで、現場での情報共有がスムーズになり、問題が発生した際にもより素早く対応できるようになります。

4個目のアイデアは、工具や備品を色分けして、必要なものをすぐに見つけられるようにし、探す手間を減らすことです。

例えば、特定の作業に必要な工具を同じ色で揃えると、工具探しの時間を短縮できます。

小さな工夫ですが、作業時間の効率化はもちろん、作業者のストレスを軽減することもできます。

5個目のアイデアは、定期的に掲示物やマニュアルを見直し、最新の情報に更新することです。

マニュアルや掲示物が最新の状態になっていると、誰もが内容を理解しやすく、効率的に作業を進めることができます。

図や写真を多く取り入れたり、動画化したりなど、視覚的に理解しやすくする工夫も重要です。

一方で、工場内の掲示物やマニュアルが古くなったり、わかりにくい表現を含んでいるままにしておいたりすると、作業者の混乱を招き作業効率が落ちてしまいます。

現場改善をさらに効果的に進めるために設備管理システム「MENTENA(メンテナ)」を活用!

6個目のアイデアは、作業エリアをテープやラインで明確に区切ることです。

エリアごとに役割を明確にすることで、物の流れや保管場所が一目でわかり、無駄な動きを減らすことができます。

また、この改善施策は安全面の向上にもつながります。

7個目のアイデアは、毎日短い朝礼ミーティングを取り入れ、各自の作業内容や注意点を共有する習慣をつけることです。

朝礼によって、作業員同士のコミュニケーションが増え、情報共有の抜け漏れを防ぎます。

また、問題点や改善提案を気軽に話し合える雰囲気を作ることで、全員が積極的に現場改善に参加できるようになります。

8個目のアイデアは、必要な材料や部品の在庫を適切に管理することです。

過剰在庫は資金の無駄遣いとなり、逆に不足が生じると生産に支障をきたすため、在庫管理をすることでコスト削減と生産性向上につながります。

シンプルな在庫管理表やバーコードシステムを導入することで在庫量を見える化し、必要なものを必要なときに確保できる環境を作りましょう。

9個目のアイデアは、作業者の健康と作業効率を向上させるために、作業環境を改善することです。

例えば、作業台の高さを調整し、作業者が無理な姿勢を取らないようにすることで、疲労を軽減できます。

また、適切な明るさに調整したり定期的に換気をしたりすることでも、疲労を減らして集中力を高め、ミスを減らすことができます。

工場に必要な明るさの基準に関しては、以下の記事を参考にしてください。

>>工場に必要な照度の基準は?労働安全衛生法とJIS規格の基準の違い

10個目のアイデアは、ピッキング作業の効率を上げることです。

具体的には、ピッキングリストの最適化やピッキングカートの導入を行います。

ピッキングリストの順番を実際の棚の配置順に最適化することで、無駄な移動を減らして効率的に物を集められます。

また、ピッキングカートを使って一度に複数のオーダーを集めることで、作業時間の短縮が可能です。

11個目のアイデアは、各作業者のスキルや経験を視覚化した「スキルマップ」を作成することです。

スキルマップがあれば、どの作業者がどの工程に熟練しているか一目でわかるため、現場の状況に応じて適切な人材を配置しやすくなります。

例えば、急な欠員が出た場合や人員調整の際にもスムーズに対応できます。

また、教育や研修の進捗を見える化することで、スキルの底上げにも役立ちます。

詳細は以下の記事で解説しています!

>>スキルマップとは?導入目的・メリット・作り方・項目例を徹底解説!

12個目のアイデアは、作業を自動化することです。

自動化というと大がかりな設備投資をイメージしがちですが、実際には小規模な自動化でも効果を発揮します。

例えば、ラベル貼りや数取りなどの単純作業であれば、簡易的に自動化することが可能です。

単純作業を自動化することで、作業者の負担を軽減し、より重要な業務に時間を使えるようになります。

また、自動化によりミスが減るため、品質の向上にもつながります。

13個目のアイデアは、機械や設備が壊れてから修理するのではなく、定期的なメンテナンスを行う「予防保全」を推進することです。

まずは予防保全の計画を立て、決まった間隔で部品の交換や点検をします。

そうすることで、突発的なトラブルを減らしダウンタイムを最小限に抑えられるだけでなく、設備の寿命も延びて、生産性の向上につながります。

▼この記事と合わせて読んでほしい記事

予防保全はなぜ必要?システム活用による進め方と導入効果を解説

14個目のアイデアは、現場の作業者から直接改善案を集めるために「フィードバックボックス」を設置することです。

フィードバックボックスによって、現場で働く作業者が日々感じている問題点や改善のアイデアを気軽に共有できる環境になります。

その結果、経営層や管理者からでは見えにくい現場の実情を把握でき、現場に即した改善を進めることが可能です。

また、提案されたアイデアを実際に取り入れることで、技術者のモチベーション向上にもつながります。

最後のアイデアは、以上のような小さな改善による成果を、成功体験として全員で共有することです。

例えば、「工具探しの時間を短縮した結果、作業効率が10%向上した」というような具体的な成果を数値化して共有します。

一部の作業者からの情報共有による改善の成果を実感することで、従業員全体の改善意識が高まり、他の作業者も自らの担当する業務の改善に取り組む意欲を持つようになります。

こうした小さな改善を積み重ねることで、現場全体の改善意識が高まります。

また、問題の根本原因を追求する手法として「なぜなぜ分析」が有効です。詳しくは以下の記事をご参照ください。

>>5つの事例でわかる「なぜなぜ分析」!問題の原因特定と再発防止策

では、実際に工場の現場改善に取り組んだ事例はどのようなものがあるのでしょうか。

ここでは4つの事例を紹介します。

枚岡合金工具株式会社は、工具の紛失や探し物、作業スペースの乱雑さによる効率低下などの問題を抱えていました。

そこで5S活動を導入し、工具の定位置管理や作業スペースの整理整頓を徹底し、不要物の処分により清潔な作業環境を整えました。

その取り組みの結果、作業効率が大幅に向上し、不良品率を30%削減することに成功しています。

株式会社長沼あいすは、成型機の追加導入と袋詰・包装工程の自動化を進めることで、生産性の大幅な向上に成功しました。

成型工程では成型機を1台から2台に増設し、1日の生産量を1,200パックから1,800パックへ拡大。

袋詰・包装工程には自動計量機と自動包装機、真空包装機を導入し、通常の時期で144%、繁忙期には217%の生産性向上を達成しました。

さらに、新しい成型機導入による商品ロスの削減も期待されています。

トヨタ自動車株式会社では、最新のIT技術に頼らないアンドンによる「見える化」を実現しました。

アンドンとは、生産ライン上の異常や呼び出しをリアルタイムで表示する電光表示板です。

異常が発生した際には関係者に即座に通知をして、担当者に迅速な処置を求めます。

また、生産進捗や稼働率も表示して、作業が計画通り進行しているかを一目で把握できる仕組みになっています。

ロイヤル株式会社は、繁忙期に1日50名以上の新人を受け入れるため、教育負担が大きいという課題を抱えていました。

そこで、動画マニュアルを導入することにより、この課題を解消することに成功しました。

標準化された動画マニュアルを用いることで、新人全員に一貫した内容の提供が可能に。

その結果、教育時間短縮と教育担当者の負担軽減が実現しました。

MENTENAを導入して現場改善に取り組んだ事例はこちら☟

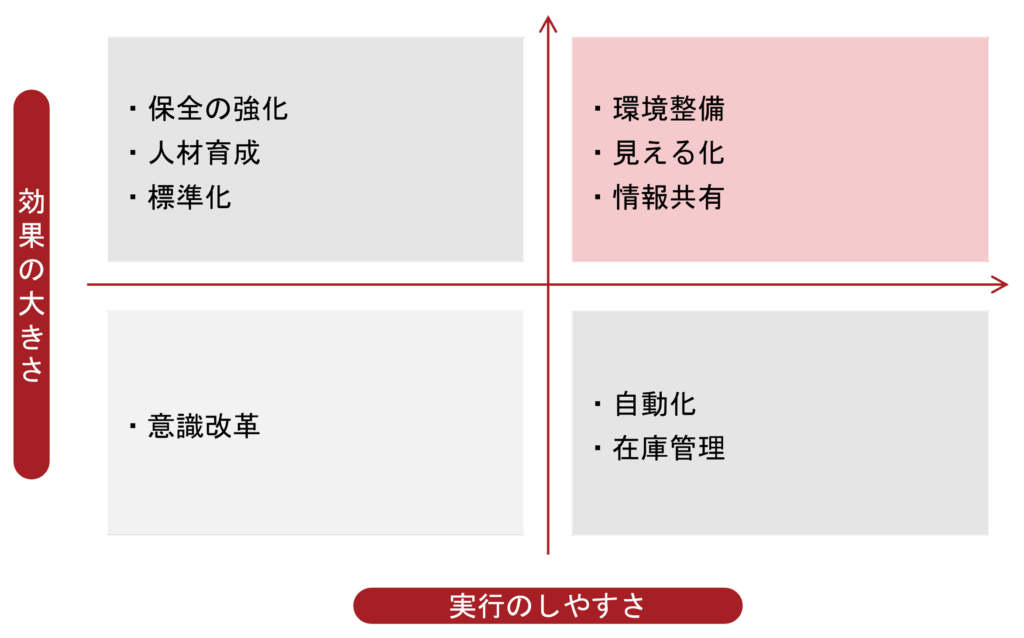

工場の現場改善は、大がかりな投資をしなくても、日々の小さな工夫から始めることができます。

5S活動、見える化、作業標準の見直し、コミュニケーションの強化など、今回ご紹介した15個のアイデアは、どれもすぐに実行可能です。

成功事例も参考にしつつ、まずは自社の工場に取り入れやすそうなアイデアを1つ試すことから始めてみましょう。

予防保全活動の推進というアイデアから取り組んでみたいと思われた企業さまは、ぜひクラウド型設備管理システム「MENTENA(メンテナ)」の活用もご検討ください。

現場の点検記録や保守計画を一元管理し、チーム全員がリアルタイムで設備情報を共有することで、スムーズな情報伝達と迅速な問題対応を実現します。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.