公開日:2024.10.17

更新日:2025.06.23

あなたの工場は、作業に適した照度基準を満たした明るさを確保できていますか?

技術者から、工場内が暗くて作業がしにくいという声は上がっていないでしょうか?

工場内の明るさは、作業効率や安全性に直結する重要な要素です。

この記事では、工場運営者や現場管理者の方に向けて、労働安全衛生法やJIS規格で定められた照度基準をわかりやすく解説します。

正しい照明環境を整えるための具体的な方法も紹介しますので、快適で安全な作業環境作りに役立てるために、ぜひご一読ください。

目次

工場に必要とされる照明基準は「労働安全衛生法」と「JIS規格」によって定められています。

これらの基準を守ることで、作業者の視力や健康への悪影響を避け、作業の効率化を図ることが可能です。

どちらが定めている照度基準も、作業内容によって異なるため、各工場の作業環境に合わせた適切な基準を満たす環境をつくる必要があります。

労働安全衛生法とは、労働者の安全と健康を守るために定められた法律です。

労働者が安心して作業できる環境を提供するためには、作業場所に適した照度が確保されることが求められます。

工場の作業環境、特に照度基準に関しても、この法律に基づいて厳密に管理されています。

JIS規格(日本工業規格)とは、国内での工業製品や技術の標準を定めた基準です。

照度については、作業の種類や内容に応じて適切な照度が分類され、各作業環境における適切な明るさについて、具体的な数値が規定されています。

労働安全衛生法とJIS規格は、どちらも工場や作業現場での安全性や作業環境の質を向上させるための基準を提供していますが、目的や適用範囲には違いがあります。

ここでは、違いがわかりやすいように表にまとめました。

| 項目 | 労働安全衛生法 | JIS規格(日本工業規格) |

| 目的 | 労働者の安全と健康を守る | 工業製品や技術の標準化と品質の統一 |

| 法的拘束力 | 法律であり、法的な義務がある | 標準化のための指針であり、強制力はなし |

| 適用範囲 | 全国の全事業場 | 特定の工業製品や技術 |

| 基準の対象 | 作業環境全般(例:照度基準) | 製品や技術の品質・性能(例:照明器具の性能) |

| 管理機関 | 厚生労働省 | 日本工業標準調査会(JISC) |

| 適用される分野 | 労働安全、作業環境の改善 | 工業製品、技術、製造プロセス |

それぞれで定められている照度の基準に関しては以下でご説明します。

労働安全衛生法には、工場の作業内容に応じた最低限必要な照度基準が設けられています。

作業内容ごとの基準は以下のとおりです。

【労働安全衛生法の照度基準】

これらの基準は、作業の内容や安全性を考慮して決められており、特に視力に負担がかかる精密作業を行う場所ではより高い照度が求められます。

JIS規格にも、工場内の作業内容に応じた照度が明示されていますが、こちらはあくまで推奨値となります。

作業内容ごとの基準は以下のとおりです。

【JIS規格の照度基準】

なお、JIS規格は推奨値であるため、労働安全衛生法の基準の方が優先されます。

(出典)

独立行政法人 労働健康安全機構 神奈川産業保健総合支援センター | 『作業場に必要な照明について』

安全衛生情報センター|労働安全衛生規則 第3編 第4章 採光及び照明

茨城産業保健総合支援センター | 事務所の照度基準(JIS Z9110-2011)

では、必要とされる照度基準を決定付ける3段階の作業は、具体的にはどのような内容を指すのでしょうか?

ここではそれぞれの作業内容について説明します。

精密作業とは、非常に細かい視覚的な判断や手作業が求められる作業を指します。

例として、電子部品の組み立てや製品の品質検査、精密機械の調整作業などが挙げられます。

このような作業は、極めて細かい部分を確認する必要があり、目への負担が大きいため、十分な明るさが不可欠です。

普通の作業とは、工場内で一般的に行われる、細かすぎない視覚的判断が求められる作業です。

組み立て作業やパーツの加工、梱包作業などがこれに該当します。

視力にかかる負担は精密作業ほど大きくありませんが、ある程度の正確さと集中力が必要なため、ある程度の明るさが求められます。

粗作業とは、あまり視覚的判断が必要とされない、大まかな作業です。

例として、運搬作業や大きな機械を扱う作業などが挙げられます。

視覚的な負担が少ないため、照明の明るさは他の作業ほど高くなくても問題ありません。

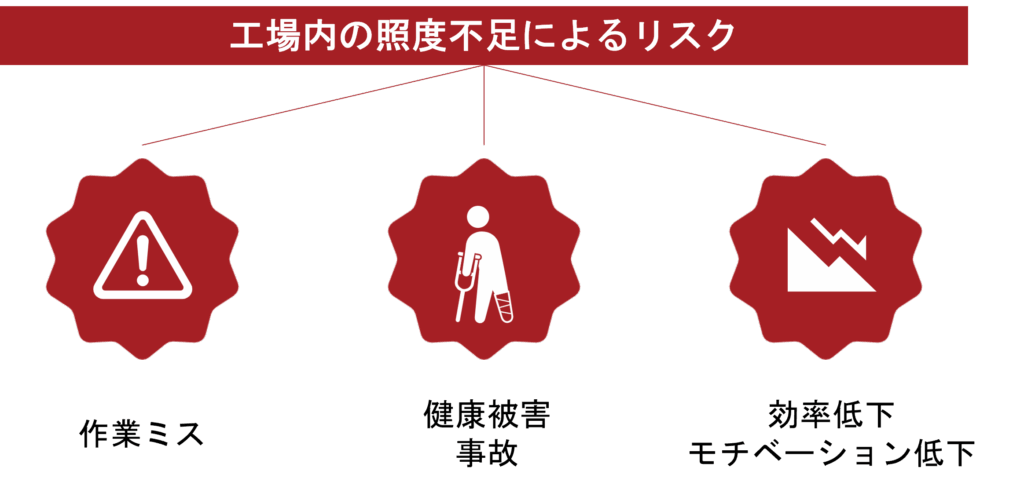

工場内の照度基準が設けられている理由は、基準を満たしていないとさまざまなトラブルが起こってしまうためです。

例えば、工場内が暗いと以下のようなトラブルが発生しやすくなります。

工場内に十分な明るさがないと、視認性が低下し、作業者が部品や製品の細部を確認しづらくなります。

これにより、組み立てミスや品質チェックの不備が発生しやすくなり、結果的に不良品の発生や製造コストの増加につながってしまいます。

関連記事:

>>ヒューマンエラー対策10選!製造業の現場でよく起こるポカミスを防ぐには

照明が不足している暗い工場内で長時間作業すると、目に大きな負担がかかり、健康被害が起こるリスクがあります。

負担がかかる状況が何日も続くと、眼精疲労だけでなく、頭痛や肩こりなど、全身の不調につながってしまうことも。

特に、視力が求められる精密作業が多い工場では、作業者の健康リスクが高まります。

照度が不足している工場内では視界が悪いので、移動や機械操作の安全性が低くなり、事故や怪我が起こりやすくなります。

例えば、移動中に足元の障害物に気付かないことで転倒事故が起こる可能性があります。

また、手元や周囲が見えづらいことで機械の誤操作も起こりやすくなってしまいます。

特に、重機や鋭利な工具を扱う現場では、1回のミスで大きな事故や怪我につながるリスクが高いため非常に危険です。

照明が不十分な工場では、視界の確保に手間取ったり集中力が低下したりするため、作業者一人ひとりの作業速度が遅くなります。

その結果として、全体的な作業効率の低下を招き、納期の遅れや生産コストの増加につながってしまいます。

暗い工場内で長時間働くと、精神的な疲労やストレスが蓄積し、作業者のモチベーションが下がる恐れがあります。

その結果、生産性が低下してしまうだけではなく、離職率の上昇につながってしまうリスクもあります。

照度不足によるトラブルを未然に防ぐために、

設備管理システム「MENTENA(メンテナ)で定期的な照明点検と管理を始めましょう

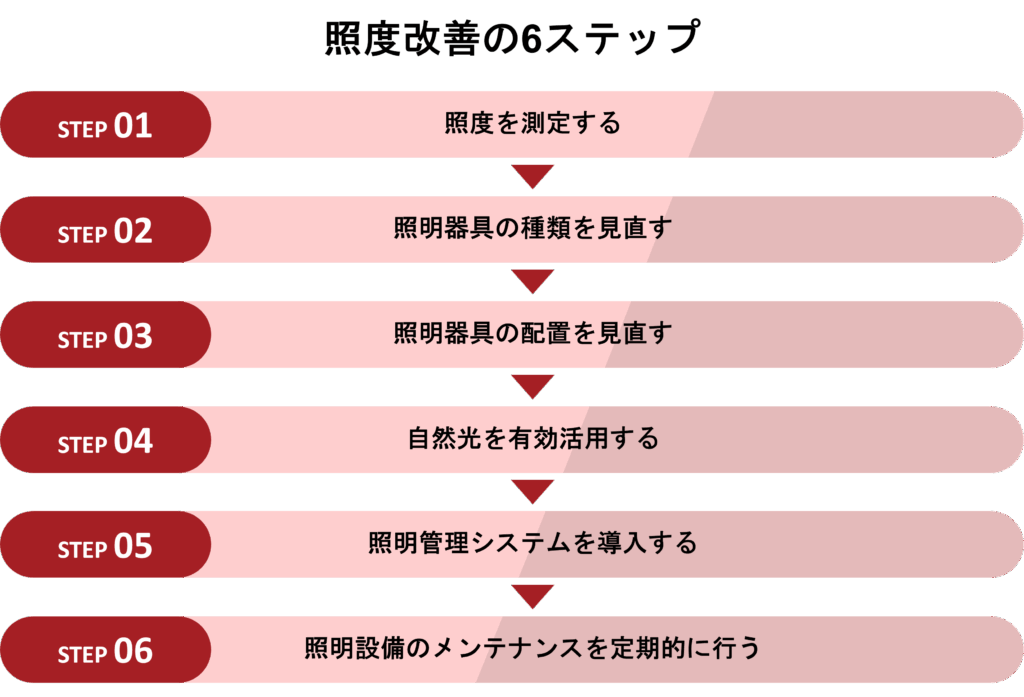

以上のようなトラブルを防ぐために、工場内の照明基準を満たす明るさにするにはどうすればいいのでしょうか。

ここでは6つの方法をご紹介するので、組み合わせて実施してみてください。

まず行うべきなのは、工場内の各作業エリアで現在の照度を測定することです。

照度計を使用して、実際の明るさが照度基準を満たしているか確認しましょう。

照度基準と測定した数値を比較し、照度が不足しているエリアを特定し、照明の改善が必要な場所を把握します。

照度が不足しているエリアが判明したら、次に行うべきは照明器具の見直しです。

各エリアの作業内容に適した照明器具を選び、効率的な配置を行うことで、明るさを最大限に引き出すことができます。

作業内容に適した照明器具は以下のとおりです。

【作業別の適切な照明器具】

・精密作業:均一で高い明るさを提供するLED照明が最適です。長寿命でメンテナンスの手間も少なく、エネルギー効率も高いため、コスト削減にもつながります

・通常作業:照度を調整できる照明器具を選ぶことで、作業内容や時間帯に応じた最適な明るさを提供できます

・粗作業:広範囲を一度に照らせる工場用の大型照明器具が効果的です。均一に明るさを確保でき、作業効率が向上します

工場内の照度を適切にするためには、照明器具を効果的に配置することも重要です。

特に作業者の影ができやすい場所に複数の照明を適切に配置すると、影が減って視認性を高めることができます。

例えば、天井照明を均等に配置することに加え、必要に応じてスポットライトやデスクライトを追加し、重点的に照らす場所を調整します。

また、ただ明るければいいわけではなく、照明が作業者の視界に直接入らないようにグレア対策(光のまぶしさを抑える工夫)を実施することも必要です。

工場内の照度を向上させるためには、人工照明だけでなく自然光を活用する方法も効果的です。

日中の時間帯に外光を取り入れることで、照明コストを削減しつつ十分な明るさを確保できます。

例えば、外光を工場内に取り込むために窓や天窓を活用し、太陽の角度や季節に応じてブラインドやカーテンを調整することで、最適な自然光の量をコントロールできます。

工場内の照度を適切に保つためには、全体で一律に照明を管理するのではなく、エリアごとに照度を調整できる照明管理システムを導入することも効果的です。

これにより、各作業エリアに最適な明るさを提供し、エネルギー効率も向上させることができます。

例えば、人が常にはいない場所に人感センサーを導入することで、必要なときにだけ照明をつけて省エネを図りつつ、作業エリアの照度を自動で最適化することができます。

一時的に工場内を照度基準以上の明るさにできた場合でも、照明設備が古くなると劣化や汚れによって光量が減少して、基準を満たせなくなることがあります。

そのため、基準を満たしている状態を維持するためには定期的な点検・交換と清掃が必要です。

特に蛍光灯や白熱灯は寿命が短いため、定期的に点検をして、必要であれば交換しましょう。

また、照明カバーにホコリや汚れが溜まると、光の透過率が下がり、結果として照度が低下します。

定期的な清掃で、常に明るさを保ちましょう。

この記事では、工場内で必要とされる照度基準について、労働安全衛生法とJIS規格に基づいて詳しく解説しました。

同じ工場内でも、作業をするエリアによって基準が異なるため、注意が必要です。

各エリアで照度の測定をしてみて基準に達していない場合は、照明器具の種類や配置の見直し、定期的なメンテナンス、自然光の活用、照明管理システムの導入を実施する必要があります。

基準をしっかりと理解したうえで対策を実践し、安全で快適な作業環境を整えて、作業効率の向上や作業者の健康維持を実現していきましょう。

クラウド型設備管理システム「MENTENA(メンテナ)」のスケジュール・ガントチャート機能を使えば、照明設備の定期的な点検や交換のスケジュール管理をして、常に工場の照度基準を満たす環境を維持できます。

そのほかにいろいろな機能によって工場の生産性向上をサポートしていますので、ぜひ導入をご検討ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.