公開日:2024.10.21

更新日:2025.06.02

製造業の品質管理に携わる仕事をしていると、一度はSPC(統計的工程管理)という言葉を目にしたことがあるのではないでしょうか?

もしくは言葉は知らなくても同じような手法を使っているかもしれません。

この記事では、SPCの基本から導入するメリット、活用方法、SPCとSQC(統計的品質管理)との違い、さらにSPCの管理図における8つのルールまで詳しく解説します。

データに基づいた効率的な品質管理の手法を身につけて、品質の向上を目指したいという方は、ぜひご一読ください。

目次

まずはSPC(統計的工程管理)とは何かという概要と、SQC(統計的品質管理)との違いを説明します。

SPC(Statistical Process Control)とは、製造プロセスの品質を管理し、製品の一貫性を確保するための統計手法です。

統計的工程管理と訳されます。

SPCの主な目的は、データをもとにした管理を行い、製造工程内で発生する問題を迅速に特定し、問題を解決することです。

これにより、品質のばらつきを抑えられ、製品の品質向上やコストの低減を実現できます。

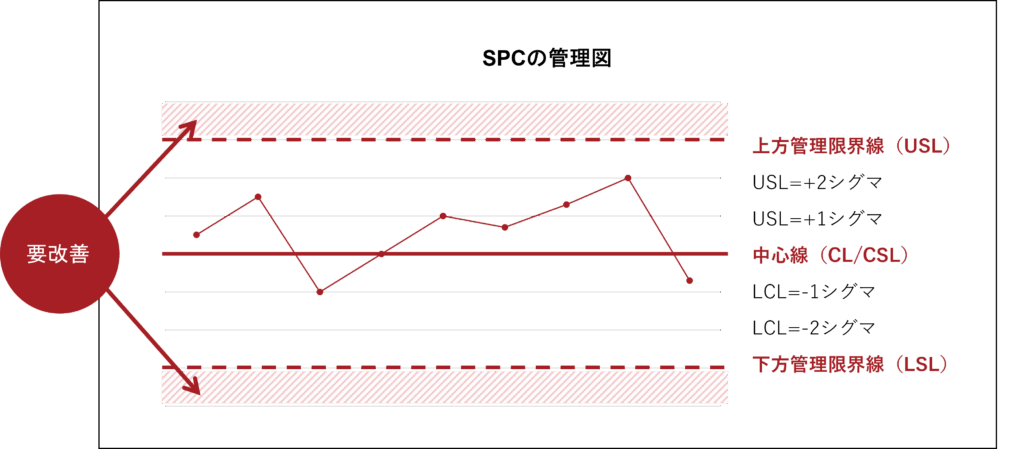

SPCについて理解するためには、「管理図」と「2種類の変動原因」について知る必要があります。

管理図は、SPCで使用されるもっとも重要なツールの1つです。

時間に沿って収集されたデータをプロットし、工程が正常範囲内で動いているかを確認するためのグラフです。

管理限界線を超えたデータがあれば、工程に問題がある可能性があります。

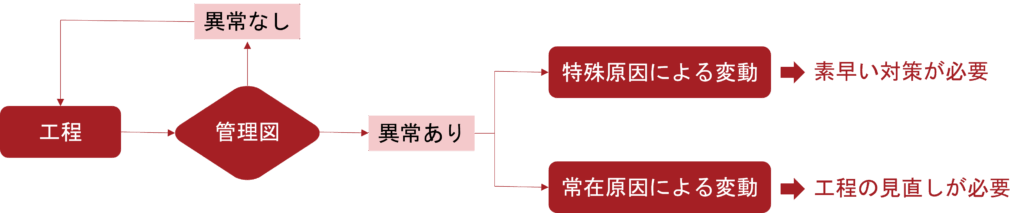

SPCでは、「特殊原因による変動」と「常在原因による変動」を区別します。

特殊原因とは、一時的な問題や外的要因によるもので、素早い対策が必要です。

一方で常在原因は、プロセスに内在する変動で、改善には全体的な工程の見直しが求められます。

SPCを活用すると、以下の4つのメリットを得ることができます。

SPCを活用すると、品質のばらつきを抑えられるというメリットがあります。

工程のデータをリアルタイムで監視し、管理図を用いて工程の安定性を確認します。

これにより、工程内での変動を早期に検出し、品質のばらつきや不良品率を最小限に抑えることができます。

高品質な製品を安定して提供することが、顧客満足度の向上にもつながります。

SPCを活用することによって、コストを削減することもできます。

管理図を用いることで工程内の異常やトレンドをリアルタイムで把握し、問題を早期に発見して修正することで不良品の再加工や廃棄が減少して、そこにかかっていたコストが削減されるからです。

また、工程の最適化により、材料やエネルギーの無駄を減らせます。

SPCを活用すると、生産性が向上するというメリットもあります。

工程の安定性が向上することで無駄な停止や調整が減少し、生産ラインの稼働率が向上し、より多くの製品を短時間で生産できます。

停止や調整が多くなり生産スケジュールを伸ばさなければならない、という事態も防止することが可能です。

SPCを活用することによって、客観的なデータに基づいた意思決定が可能です。

経験や感覚に頼った主観的な判断を避けられるため、より確実なプロセス改善が実現できます。

また、属人化を避けることで、業務が特定の人に依存せず、標準化されたプロセスによって効率的に遂行できるため、教育や人材育成が容易になり、結果として新しい人材の採用やその後の定着もしやすくなります。

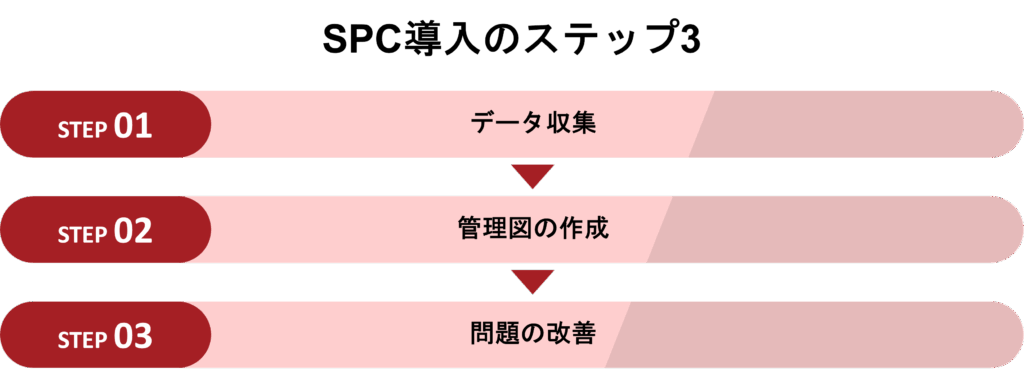

SPCを導入する際には、次の3つのステップを進める必要があります。

【SPC導入の3ステップ】

1. データ収集:最初に、工程データを定期的に収集します。収集するデータには、製品の寸法や重量、温度などが含まれます

2. 管理図の作成:次に収集したデータを基に管理図を作成し、正常範囲を確認します

3. 問題の改善:管理図の正常範囲から外れた異常なデータポイントが発見された場合は、すぐにプロセスの見直しや修正をします

SPCとSQC(統計的品質管理)はどちらも品質管理において重要な手法ですが、目的とアプローチ方法が異なるため、工程の段階によってどちらの手法を用いるか判断する必要があります。

SPCは製造プロセス自体を安定させ不良品が出ないように予防するための手法であり、SQCは製品の品質が基準を満たしているかを評価する手法です。

以下の表にSPCとSQCの違いをまとめましたので、2つの違いについて理解を深めるための参考にしてみてください。

| 項目 | SPC(統計的工程管理) | SQC(統計的品質管理) |

| 対象 | 製造プロセス | 完成品や中間製品の品質 |

| 目的 | 工程の異常を早期に発見し、品質のばらつきを防ぐ | 製品が規格に合った品質かを確認する |

| 手法 | 管理図やリアルタイムデータの収集・分析 | サンプリングと統計的分析 |

| タイミング | 製造中のリアルタイム監視 | 製造後や出荷前の品質チェック |

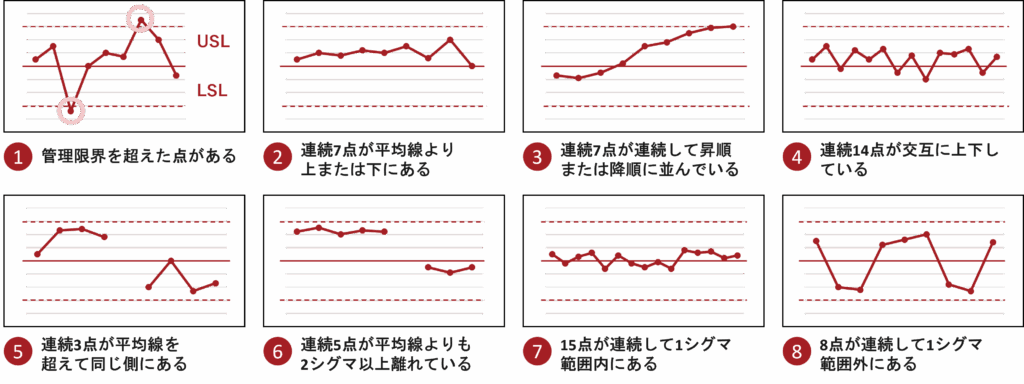

SPC(統計的工程管理)の管理図の8つのルールは、製造工程の異常や問題を早期に発見し、品質を維持するための重要なガイドラインです。

ここからはそれぞれのルールについて詳しく説明します。

管理図には、上方管理限界(UCL: Upper Control Limit)と下方管理限界(LCL: Lower Control Limit)が設定されています。

これらは通常、プロセスの平均から±3シグマ(標準偏差)の範囲で決定されます。

この範囲内にデータが収まっている状態が正常です。

逆に、データ点がこれらの管理限界を超えると、工程に重大な異常が発生している可能性が高いことを示します。

管理限界を超えた場合、即座に異常原因を調査し、対策を講じる必要があります。

まずは工程に機械の故障や人為的ミスなどの突発的な問題がないか確認し、次に使用されている材料や条件に急激な変化がなかったかを調査しましょう。

7点連続で平均線より上または下に偏っている場合、データが偶然のばらつきによるものではなく、何らかの原因で工程全体に構造的な変化が生じて偏ってしまった可能性があります。

このパターンが見られた場合、機械の設定や温度、湿度などの工程条件の見直しを行い、偏りの原因を突き止めます。

また、定期的なメンテナンスや人員教育を検討することも大切です。

7点連続してデータが上昇または下降している場合、単なる偶然ではなく、工程にトレンドが発生している可能性があります。

これは、外的な影響や設備の状態変化、あるいは原材料の品質変動が原因と考えられ、放置すると品質問題に発展するリスクがあります。

このパターンが見られたときは、機械や設備の状態を確認し、メンテナンスが必要かどうかを判断します。

また、原材料や作業環境の変化についても調査する必要があります。

データが交互に上昇・下降するパターンが14回連続して発生する場合、工程が安定しておらず、一定の周期的な問題が存在する可能性があります。

このパターンは多くの場合、測定機器の不具合や不適切な作業手順によって発生します。

そのため解消をするためには、まず測定機器やセンサーの点検と再校正を行い、そこに問題がない場合は作業手順やプロセス自体に不適切な手順がないか確認します。

3つのデータ点が連続して、平均線より上か下に位置している場合、その工程に一時的な異常がある可能性があります。

偶然生まれた変動である可能性も考えられますが、放置するとさらなる異常につながるケースもあるため、警戒が必要です。

このパターンが見られた場合、作業環境や原材料に一時的な変動がないか確認します。

環境と材料に変動がなかった場合は、人的要因によるミスがないか調査します。

データ点が5回連続して、2シグマの範囲外かつ管理限界内にある場合、工程が安定していない可能性があります。

2シグマ範囲外にデータが頻繁に出ることは通常のばらつきでは説明できません。

早期に対策しないと、不良品の発生率が増加するリスクがあります。

このパターンが見られた場合は、工程条件や機械の設定に変動がないかチェックし、原材料の品質や作業手順の見直しも行います。

データ点が連続して15回、平均線から±1シグマの範囲内に収まっている場合、データのばらつきが非常に小さくなっています。

これは一見するといいことのように見えますが、逆に測定システムやプロセスそのものに異常が隠れている可能性があります。

このパターンが見られた際は、測定機器の精度や感度が適切でありデータが正しく収集されているかを再確認します。

8回連続でデータ点が1シグマ範囲外にある場合、工程が著しく安定していない状態です。

何らかの原因で大きな変動が生じていることが考えられます。

このパターンが見られた場合、まず原材料や作業環境、設備に大きな変動がないか調査します。

次に調査結果から不安定な要因を特定し、工程の再調整を実施します。

SPC(統計的工程管理)は、リアルタイムでデータを監視して工程内の異常を早期に発見し、製造プロセスを安定させるための統計手法です。

SPCの管理図には8つのルールがあり、これらを遵守することで工程の異常を早期に発見し、適切な対策を講じることができます。

うまく活用できれば、品質の一貫性が保たれるだけでなく、コスト削減や生産性向上、顧客満足度向上、競争力の強化なども期待できます。

品質管理に携わる仕事をしている方々は、SPCを積極的に活用して、品質管理の向上を目指していきましょう。

また、クラウド型設備管理システム「MENTENA(メンテナ)」の活用もぜひご検討ください。

MENTENAは、設備の稼働状況やメンテナンス履歴をリアルタイムで把握することにより、設備の故障を未然に防ぎ、安定した製造プロセスを維持することを可能にするツールです。

SPCを用いた品質管理とMENTENAを組み合わせることで、品質と稼働効率を高めることができ、全体的な製造コストの削減につながります。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.