公開日:2024.10.24

更新日:2025.06.21

製造業の現場では、多種多様な危険要素が存在しており、労働者の安全確保と生産性向上のためにリスクアセスメントは不可欠です。

この記事では、製造業におけるリスクアセスメントの重要性から基本的な進め方、実施例、書き方まで詳細に解説します。適切なリスクアセスメントの実施により、労働災害を未然に防ぎ、安全で効率的な職場環境を構築しましょう。

目次

リスクアセスメントとは、職場で潜在する危険や有害な要因を特定し、それがどの程度のリスクをもたらすかを評価し、適切な対策を講じるプロセスです。

特に製造業では、作業者が日常的に多くのリスクに直面しており、それを未然に防ぐために重要な手法となっています。

リスクアセスメントの目的は、「事故を未然に防ぐ」ことにあります。単に事故が起こった後に対処するのではなく、リスクをあらかじめ洗い出し、その危険を低減・回避するための計画を策定します。こうした取り組みは労働者の安全と健康を守るだけでなく、企業にとっても重要なリスク管理の一環となります。

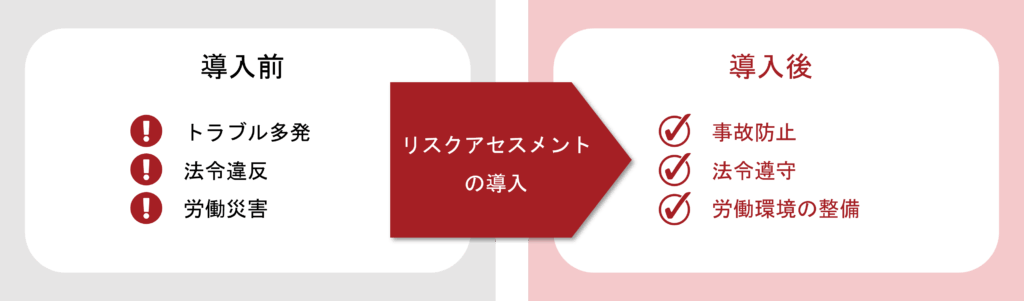

リスクアセスメントを実施することによって、企業は法令遵守、労働者の安全確保、さらには生産性向上というメリットが生まれます。

関連記事:

>>未然防止とは?事故を未然に防ぐための3ステップをわかりやすく解説!

製造業においてリスクアセスメントは、従業員・技術者の安全を確保し、企業の成長を支えるための基盤です。ここでは、リスクアセスメントの重要性について詳しく説明します。

リスクアセスメントの主な目的は、潜在的な危険を特定し、それに対する対策を講じることです。具体的な効果は以下のような点が挙げられます。

リスクを早期に発見し、適切な対策を講じることで、事故やトラブルの発生を未然に防ぎます。

例えば、工場内の機械の点検を定期的に行うことで、故障による事故を防止することが可能です。

労働安全衛生法などの法律に基づくリスク管理は、企業にとって重要な義務です。法令を遵守することで、企業は罰則を回避できるだけでなく、社会的な信頼を得ることもできます。

安全で快適な作業環境を提供することで、従業員のモチベーションが向上し、生産性が高まります。リスクアセスメントを通じて、労働環境を整備することが求められます。

効果的なリスク管理を実施することで、企業は市場での競争力を強化できます。安全な製品を提供することは、顧客の信頼を得る重要な要素となります。

図:リスクアセスメント導入前と導入後のイメージ

💡 ここがポイント

実際に事故やトラブルが発生した場合には、その原因を明確にし再発を防ぐための分析が重要になります。その際、問題の根本原因を探る「なぜなぜ分析」が有効です。

詳しくは以下の記事をご参照ください。

製造業には特有のリスクが存在します。これらのリスクを正確に理解し、適切に対処することがリスクアセスメントの成功につながります。

機械設備の故障は、製造プロセスの中断や事故の原因となります。定期的なメンテナンスや点検が必要です。

化学薬品を使用する製造業では、取り扱いミスや漏洩が大きなリスクとなります。安全データシート(SDS)を確認し、適切な取り扱いを徹底する必要があります。

現場の技術者が機械や設備に巻き込まれることや、落下物による事故が発生することがあります。安全対策を講じることで、リスクを軽減することが重要です。

製造過程での廃棄物や排出物が環境に与える影響も考慮しなければなりません。持続可能な製造プロセスを確立することが求められます。

労働安全衛生法により、リスクアセスメントは法令上の義務とされています。

これにより、企業には以下のようなメリットがあります。

リスクアセスメントを行うことで、法律に違反することを未然に防げます。違反が発覚した場合、企業には罰金や訴訟のリスクが伴います。

法令を遵守する企業は、社会からの信頼を得やすくなります。顧客や取引先に対しても、安心感を提供することができます。

労働者の安全を守ることは、企業にとって重要な責任です。リスクアセスメントを通じて、労働者の権利を保護することが求められます。

リスクアセスメントを実施するためには、計画的に進めることが重要です。ここでは、基本的な手順について詳しく解説します。

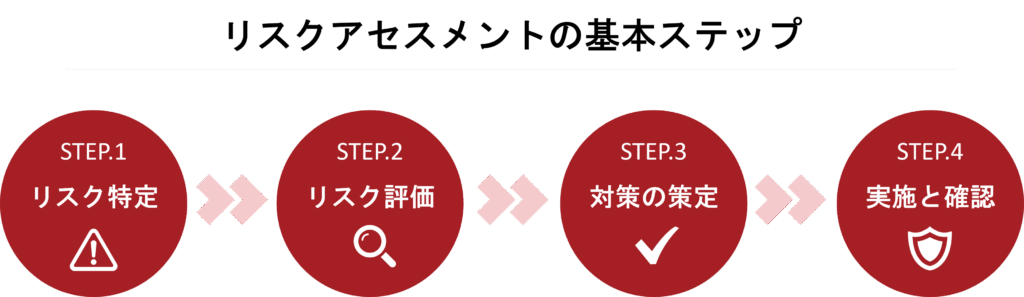

まずは、リスクアセスメントの全体像を把握するために4つのステップを確認しましょう。

作業環境やプロセスにおける潜在的なリスクを洗い出します。この段階では、従業員・技術者や専門家の意見を集めることが重要です。

特定したリスクの発生可能性と影響度を評価します。リスクを数値化し、リスクマトリックスを用いて視覚的に評価する方法も有効です。

評価結果をもとに、優先順位をつけて対策を検討します。リスクの高いものから順に対策を講じることで、効果的なリスク管理が可能です。

策定した対策を実施し、その効果を確認します。実施後には、必ずフォローアップを行い、必要な改善策を講じます。

図:基本ステップのまとめ

次に、リスクアセスメントを実施するために、組織内での体制を整えることが必要です。具体的には以下のような取り組みが求められます。

リスクアセスメントを実施する責任者を定め、業務を担当させます。担当者は、専門的な知識を有する人材を選定することが望ましいです。

リスクアセスメントは一度実施して終わりではなく、定期的に見直す必要があります。新たなリスクが発生した際や、業務プロセスが変更された際には、速やかにアセスメントを行います。

現場の技術者に対してリスクアセスメントの重要性を教育し、意識を高めるための訓練を実施します。定期的な研修を行うことで、全社員の安全意識を向上させることができます。

加えて、大切なのはリスクアセスメントの結果は文書化し、関係者に報告することです。そうすることにより、情報の透明性が確保され、全社員がリスク管理の重要性を理解することができます。

また、問題が発生した際の証拠としても役立てることができます。

リスクアセスメントを効果的に実施するために、リスクアセスメントシートを活用しましょう。ここからは、リスクアセスメントシートの書き方について解説します。

リスクアセスメントシートは、リスクの特定、評価、対策を記録するためのシートです。以下の項目を含めるとよいでしょう。

各リスクに対する具体的な情報を記入します。

例えば、リスクの発生源、影響を受ける社員や設備、発生の可能性などを整理します。

リスクの発生可能性と影響度を数値化し、リスクマトリックスを用いて評価します。

これにより、リスクの優先順位を明確にすることができます。

各リスクに対する具体的な対策を記入し、その実施責任者を明確にします。対策には、技術的な改善、教育訓練、作業手順の見直しなどが含まれます。

以下がリスクアセスメントシートの記入例です。

| リスク | 発生源 | 影響 | 発生可能性 | 対策 | 責任者 |

| 機械の故障 | 生産ラインの機械 | 生産中止 | △ | 定期点検 | 技術部長 |

| 化学物質の漏洩 | 化学薬品の品質 | 健康障害 | ◯ | 取扱教育 | 安全責任者 |

記入時は以下の3つの点に注意しましょう。

抽象的な表現ではなく、リスクや対策の内容を具体的に記述することが重要です。

例えば「安全対策を行う」という表現ではなく、「保護具を必ず着用する」など、具体的な行動を明確に示しましょう。

リスクの評価は主観が入りがちです。複数の担当者や専門家が関わることで、評価に偏りが生じないようにします。

リスクアセスメントは一度実施すれば終わりではなく、現場の変化に応じて定期的に更新・見直しを行うことが大切です。

リスクアセスメントを実施した後は、その結果をもとに見直しを行います。以下の手順を踏むことで、効果的に見直すことができるでしょう。

リスクアセスメントの結果を確認し、対策が効果的に実施されたかどうかを評価します。

技術者からのフィードバックを収集し、実施した対策に対する意見や改善点を把握します。

フィードバックをもとに、リスクアセスメントの手法や対策を改善します。必要に応じて、新たなリスクを特定し、再評価を行います。

見直し結果を文書化し、関係者に報告します。

これにより、全社員が新たなリスク情報を理解することができます。

具体的な事例を通じて、リスクアセスメントの実施方法や効果を理解することができます。ここからは、実際の事例を紹介します。

ある製造業の企業では、機械設備の運用においてリスクアセスメントを実施しました。この企業では、以下のステップを踏んでリスクを評価しました。

使用されている各機械について、その機能や作業内容を明確にしました。

機械の稼働中に生じる可能性のある危険源(例えば、動く部品、熱、化学物質)を洗い出しました。

各危険源について、発生確率とその結果の重大性を評価しました。

これにより、どの危険源がもっとも高いリスクを持つかを特定しました。

評価の結果、高リスクとされた機械については、適切な安全対策を導入しました。具体的には、機械の保護カバーの設置や、作業者への安全教育の実施が含まれます。

リスクアセスメントは一度きりの作業ではなく、定期的に見直しを行うことで、最新の状態に保つことが重要です。

このような取り組みにより、事故の発生率が低下し、作業環境の安全性が向上しました。

また、現場の技術者の安全意識も高まり、企業全体の生産性向上へもつなげることができました。

(出典)

厚生労働省|リスクアセスメント実施事例集

リスクアセスメントの結果や対策を効果的に共有することは、職場全体でリスク管理を徹底するために欠かせません。適切なコミュニケーションや文書化、研修の活用によって、リスクに対する認識を全従業員に浸透させ、安全な職場環境を維持することが可能です。

リスクアセスメントを効果的に活用するためには、職場内での円滑なコミュニケーションが必要不可欠です。リスク管理における情報が適切に伝達されなければ、現場の技術者がリスクを認識しないまま作業を続けてしまい、事故やトラブルの原因になりかねません。

リスクアセスメントに関する情報は、上から一方的に伝えるだけではなく、現場の技術者との双方向のやり取りが重要です。技術者がリスクについて感じていることや、現場で実際に直面している問題をフィードバックすることで、より現実的で効果的なリスク管理が実現します。

リスクアセスメントに基づく安全対策を継続的に共有するために、定期的な安全ミーティングを実施します。短時間でも、現場のリスクや新たに発見された問題について話し合う場を設けることで、職場全体でのリスク意識を高めることが可能です。

部門長やチームリーダーが率先してリスク管理の重要性を訴えることで、現場の技術者もそれに従い、安全対策に積極的に取り組む姿勢が生まれます。リーダーが現場のリスク管理に関心を持ち、日常的にコミュニケーションを取ることが効果的です。

リスクアセスメントの情報を文書化し、全従業員がアクセスできる状態にすることも重要な共有方法の1つです。文書化された情報は、後から見返すことができ、理解不足による誤解や対応漏れを防ぐ役割を果たします。

リスクアセスメントの結果だけでなく、発見されたリスクに対する具体的な対策や実施予定、さらには責任者の名前や対策の実施期限なども文書に含めるべきです。

これにより、誰が何をいつまでに行うべきかが明確になります。

文書の配布は、従業員全員に確実に届くような方法を選ぶことが大切です。メールやイントラネットを通じての電子配布は効率的ですが、現場作業員には印刷物を配布するなど、業務形態に応じた柔軟な対応が求められます。

報告書やマニュアルだけでなく、ポスターや掲示物など、視覚的にわかりやすくリスク管理の要点を伝える方法も効果的です。重要なリスク情報は、現場の目につきやすい場所に掲示することで、常に技術者の意識に上るようにします。

リスクアセスメントの結果や安全対策を現場の技術者に周知し、実践的な理解を深めるためには、ワークショップや研修を積極的に活用することが効果的です。単に理論を学ぶだけでなく、実際の作業に即したトレーニングを行うことで、リスクに対する対応力が向上します。

実際にリスクが発生した場合のシミュレーションを行うことで、技術者がどのように対応すべきかを具体的に学ぶことができます。

例えば、化学物質の漏洩時にどのように対処すべきか、機械トラブルが発生した際に安全を確保しながら修理を行う方法などを体験させることが有効です。

ワークショップ形式で、従業員同士がリスク管理について話し合う場を設けることで、現場の状況やリスクに対する認識が共有されやすくなります。

特に新たなリスクや改善点について意見を交換することで、全員の意識が高まります。

リスクアセスメントの内容や安全対策は定期的に見直されるため、研修も継続的に実施することが重要です。

特に新しい社員が加入した場合や、法令の変更があった際には、最新の情報をもとにした研修を実施する必要があります。

ワークショップや研修を通じて技術者がリスク管理の重要性を理解し、日々の作業において安全を意識するようになることで、事故のリスクを大幅に低減することができます。

製造業におけるリスクアセスメントは、企業の安全性を確保し、法令を遵守するために不可欠なプロセスです。リスクの特定、評価、対策を通じて、労働災害の予防や生産性向上を図ることが可能です。リスクアセスメントを導入することで、企業の信頼性を高め、現場の技術者の安全を守ることができるのです。今後もリスクアセスメントの重要性を再認識し、継続的な改善を行うことで企業の成長へとつながっていくでしょう。

「MENTENA(メンテナ)」はクラウド型の設備管理システムを展開しています。設備管理業務は製造設備の安定・安全的な運用に重要な役割を担っており、クラウドを活用して保全データを一元管理することにより、リスクアセスメントを現場運用できるようになります。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.