公開日:2024.07.08

更新日:2025.04.30

製造業における品質管理は、顧客満足度や信頼性の向上において重要な役割を担っています。では、具体的にどのような業務を行うのでしょうか。また、品質管理で思ったような成果が出ない場合、どのような改善策を講じるのかも気になるポイントです。

そこでこの記事では、品質管理の概要や基本的な業務、業務効率化や課題解決のための対策などを解説します。

目次

では早速、品質管理について解説しましょう。混同されがちな品質保証との違いについてもまとめました。

品質管理は、製品の品質に問題がないか検証、保証する取り組みや仕組みを指す言葉です。Quality Controlを略してQCと称されることもあります。

品質管理の大きな目的は、製造時に不良品や不適合品を限りなくゼロにすること、

そして品質のばらつきを防止して一定の水準を維持することです。つまり、出荷する製品が品質基準を満たしているか確認し、品質を担保する役割を担います。

品質管理は、製品の生産から商品として販売するまでの一連の流れを管理する取り組みです。一方で品質保証は、ユーザーの安心や満足を保証するために、ユーザーに対して製品の質を保証するための管理・改善を行う取り組みのことです。品質の分析・評価のほか、納品したあとの製品に関わる対応をするのも品質保証の役割です。

品質を保証するために、多岐にわたる業務をこなす必要があります。

例えば、原材料や構成部品の細かいチェックや、ユーザーのサポート体制を整える仕事などが代表的。こういった品質保証の仕事は、ユーザーの満足度向上やマネジメントシステムの構築・改善などにも関わります。

品質管理には大きく分けて3つの業務内容があります。それぞれの詳しい業務をご紹介しましょう。

工程管理は、文字通りサービスや商品を作る際の工程そのものを管理する業務です。ものづくりにフォーカスしていえば、製品を生産する際に必要な原料や労働力、設備などを管理し、効率よく生産するための体制を整えます。

品質のばらつきを防止し、人材が入れ替わっても一定の品質を維持するために、作業内容をマニュアル化・標準化します。他にも、設備の維持管理や日程計画、製造工程のラインで発生した問題の解決、品質に関する教育や工程に必要な作業の訓練も行います。

品質検証は、製品を作るために仕入れた原材料や部品などを検査・管理する業務です。生産工程の体制や流れが万全だったとしても、原材料や部品に問題があっては、一定の品質を維持できません。ユーザーにとって満足できる製品がきちんと生産できるかどうか、検査や監視を行います。

製品や部品を生産する際には、ときになんらかの問題や不具合が生じる場合があります。これを放置すると、製品を安定的に供給できなくなったり、販売できなくなったりといった問題が起こりかねません。こういった製品の質を低下させないために、発生した問題や不具合を解決する業務が品質改善です。

また、何らかの問題や不具合が発生する前に、生産工程で生じる可能性がある課題を洗い出し、未然にトラブルを防ぐ仕事も品質管理の業務に含まれます。問題点を洗い出すために、現場の細かい部分まで把握して仮説検証を繰り返し行います。

問題の原因や課題が特定できたら、その原因を分析し、暫定的なその場しのぎは極力避けながら、恒久的な対策を取り入れて品質を改善します。

続いては、品質管理の業務プロセスにおける代表的な手法をご紹介しましょう。

PDCAサイクルは「Plan:計画」「Do:実行」「Check:評価」「Action:改善」の頭文字を取った言葉です。このサイクルを繰り返して業務を遂行することで、品質管理の改善を継続的に行います。

具体的には、まず、これまでの実績を踏まえ、将来の予測を立てて業務計画を組みます。次に、その業務計画を基本にして業務を実施します。計画通りに業務が進んでいるかを確認し、計画通りに進んでいない部分を適宜改善する流れが基本です。

QC7つ道具とは、文字通り7つの分析ツールを用いて、統計的な観点からデータ分析を行い、品質管理を行う手法です。さまざまな角度からデータを収集・分析するため、具体的な課題を見つけやすいメリットがあります。

QC7つ道具の詳しい種類は以下の通りです。

収集したデータを、誰が見てもすぐにわかるようにするために用いるのがグラフです。棒グラフや円グラフ、帯グラフなどが代表的で、数値を使って具体的に表すため、比率や推移などがひと目で判断できます。適切な様式のグラフ選定し作成することで、全体の状況把握が可能です。

あらかじめ決定しておいた項目ごとに点検を行い、その結果やデータを記録するシートをチェックシートと呼びます。チェックシートの項目を的確に設定、運用し、正しいデータを集めることが重要ポイントです。

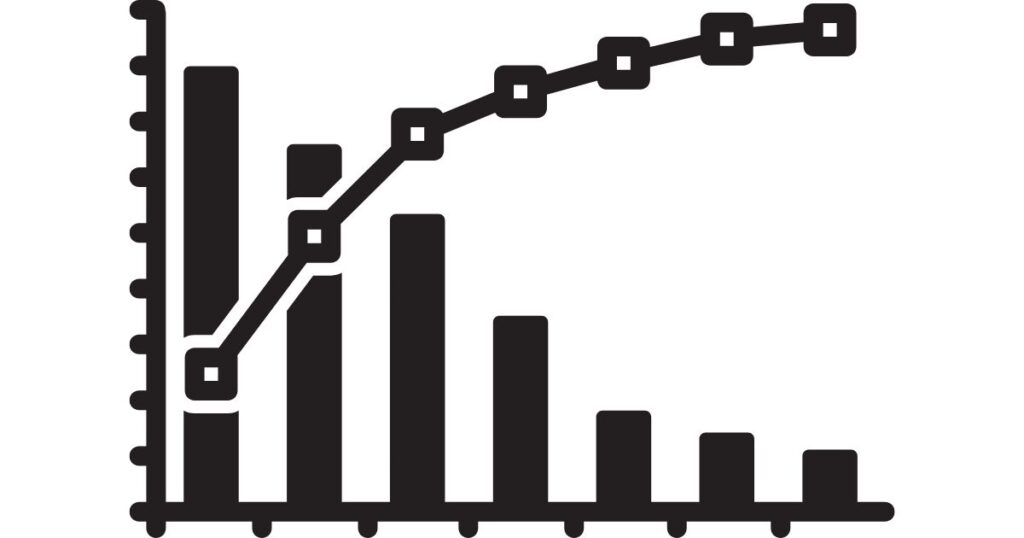

パレート図は、製品の製造工程で発生した問題を例えば原因別に分類してデータ化し、不良品の個数や修正した部品の個数、損失金額といった項目を数字が大きい順に並べ、棒グラフで表して累積曲線で結んだ図です。

最も問題だと考えられる点や、どこの工程を改善すれば問題が解決できるかなどを把握できます。原因別に分類する以外にも、工程別、機能ユニット別で分類することで、改良すべき点の優先順位付けに役立ちます。

ヒストグラムは、定めた区間ごとにデータを区切り、棒グラフで表した図のことを指します。どのようにデータが分布しているか、品質のばらつきが大きいかを把握するために活用します。

生産された製品に発生した問題に、どのような要因が影響・関係しているのかをツリー状に表した図のことを特性要因図といいます。

まるで魚のような特徴的な型であることから、フィッシュボーンと呼ばれることもある図です。特性要因図を作成してチェックすることで、ユーザーが求めている特性を含んだ製品を作るにはどのような項目を管理すればよいのかを見出すことができます。

同じ条件のもとで採った2項目のデータを、X軸とY軸で表して関係性を示した図が散布図です。

正や負の相関性を見たり、分けられるグループ分があるかを見極めたりといった、さまざまな要素の関係性を確認することにより、これまでに気付かなかった改善したい項目に関係する要素を発見し、改善策の立案に役立てることができます。

管理図は、工程ごとのデータを時系列で表した折れ線グラフのことをいいます。管理図をチェックすることで、各工程に規定値を超えた異常がないかどうか、安定状態の確認が可能です。

管理図を活用することで、深刻度の高い問題を早期に手当てすることができるので、不良品の発生率を軽減できます。

品質管理では、数々のデータを活用し、作業の効率アップや不良品発生の防止などを行います。しかし、これには多くのデータの収集や分析が必要であるため、なかなかスムーズに効率化や問題の解決が進まない点が大きな課題です。

また、人力で品質管理をしている場合、どうしても品質のばらつきや、不良品の見落としといったヒューマンエラーが発生する点も品質管理の課題です。他にも、人力で作業を行うことで工数が増える、データの収集・分析が属人化しやすいことも覚えておきたい品質管理における課題です。

品質管理の基本をしっかり把握していたとしても、なかなかうまくいかず、思ったような成果が出ないこともあります。こういった場合にどのような対策を講じるべきなのかをチェックしていきましょう。

品質管理の現場では、日々多くのデータが収集されます。このデータをしっかり管理し、有効活用することが、今後の作業効率のアップ・製品の質の向上を目指すための重要ポイントです。そのためには、常時監視すべきデータと、要因特定に必要なデータを分けて管理しましょう。

また、製造過程におけるトラブルごとに分けて分析する、誰でもわかりやすいようにデータをまとめるといった点にも配慮が必要です。こういった細々した膨大なデータは、クラウドシステムやAIなどのデジタル技術を活用して、一括で管理できる体制を整えて効率化を図ってみてください。

人力での作業は、技量が個々で異なるため、どうしても品質のばらつきが発生しがちです。また、注意してチェックしていても不良品や異常を見落とす可能性もあります。そこで、人力での作業を、AIやIoTなどを活用してデジタル化するとよいでしょう。

具体的には温度・電力・水位などはデジタル化しやすく、品質のばらつきや見落としを防ぎ、作業速度も速くなると予想できるため、早い段階での業務の効率化と品質の向上が目指せます。

品質管理を行ううえで得たデータは、QC7つ道具などを活用してしっかりグラフ化しましょう。

例えば平常時と異常時のデータをグラフ化して比較することで、改善策を見出しやすくなります。人力でデータを収集してもグラフ化が可能ですが、データの多さから非効率的です。最初のうちはあえて手作業で測定・分析し、今後定期的に確認・分析すると思われるものは早期に、データを自動で収集・分析できるデジタルツールを活用しましょう。

さまざまな業界で重要視されている品質管理。ここでは、品質管理を行ううえでどのような資格やスキルが必要なのかをご紹介します。

品質管理の担当者におすすめの資格について、取得の重要度が高い順番でリストアップします。なお、★の数についてはあくまで一般的なものであり、実際は企業の業種、担当業務、キャリアプランによって異なります。

それぞれの資格の詳細については以下の記事をご覧ください。

>>製造業の検査員に役立つ資格!スキルアップにおすすめの資格を紹介

品質管理では、製品の生産工程のなかで、不良品が発生してしまう原因を特定する業務も含まれています。そのため、普段と違う点や違和感など、ちょっとしたポイントにすぐに気付くための観察力が必要です。

また、なぜ問題が起きたのかを解決する場合に、論理的思考を持ち合わせていることも重要ポイント。合わせて、聞き手にも分かりやすく伝える表現力が高いことも、品質管理に必要なスキルです。観察力や論理的思考を鍛えるには、「なぜ」を考えることが効果的です。

引き継いだ品質管理の手順を見て、1つ1つのステップをなぜ行うのかを考え抜き、自ら作業を行ってみることで観察力が磨かれやすくなります。

万が一のトラブル発生に備えて、どのようなときにもリスクマネジメントできる能力を持っていることも、品質管理を行ううえで重要です。もしも、不良品が大量に発生した場合には、取引先やユーザーとの信頼関係にひびが入ることも考えられるため、事前の対策が重要です。

リスクマネジメントのスキルを身に付けたい方には、日本規格協会グループによる、品質管理検定(QC検定)と呼ばれる資格取得がおすすめです。品質管理の仕事で発生した問題を解決するスキルをはじめ、品質管理の基本的な知識も学べます。

品質管理の業務は日々多くの人と関わりを持ちます。製造部門や開発部門、設計など、さまざまな部署のスタッフと意見を交換し、日々業務を遂行する業務です。ときには、不良品の発生や作業効率のアップを図るため、他部署のスタッフに指示を出さなければならないシーンもあるでしょう。こういったときに、優れたコミュニケーションスキルを有していることで、現場をうまくまとめることが可能です。

また、品質管理の業務でトラブルが発生した場合には、作業工程一つひとつをチェックし、それぞれのスタッフに話を聞いて原因を突き止める場合もあります。そのため、同じ品質管理の仕事を担っている同僚とも深い関わりを持つため、コミュニケーションスキルが重要視されるのです。

上記では主にインフラ面やスキル面での対策をご紹介しました。

その他にも、品質向上のための組織的に工夫する方法もあります。詳しくは、下記の記事で紹介していますので、合わせてご覧ください。

関連記事:

>>品質管理と品質保証の違いとは?品質向上に向けての課題と対策についても解説

品質管理は、製品を世に送り出すうえで、ユーザーがより心地よく使えるための品質を管理する重要な仕事です。また、日々の生活に欠かせない食品や医療など、身近な製品を生産する現場で、なくてはならない存在でもあります。

PDCAサイクルやQC7つ道具といった、基本的な手法をしっかり把握するとともに、データの一元化や分析レポートの作成を効率的に行うことができるクラウド設備管理システム「MENTENA(メンテナ)」を活用して、品質管理の取り組みにまい進してみてください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.