公開日:2024.08.07

更新日:2025.09.02

製造業における未然防止は、工場をうまく運営していくうえで重要なカギを握っています。というのも未然防止の取り組みを推進することで、さまざまなメリットが得られるためです。この未然防止について、おおむねその意味を理解していても、具体的な進め方がわからない方もいるでしょう。

そこで今回は、未然防止の概要と、これを実現するための3ステップをご紹介します。また、未然防止の必要性やうまく進められない理由、基本的な進め方についてもまとめました。

目次

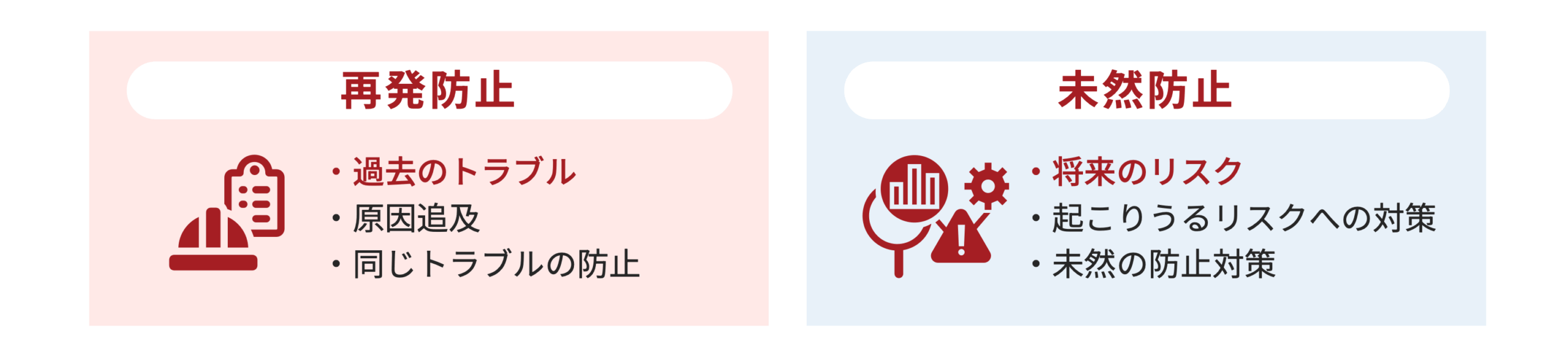

では早速、未然防止の概要をご紹介します。併せて、未然防止と混同されがちな、再発防止との違いについても説明しているので、最後までご覧ください。

未然防止とは、将来起こりうるであろうリスクを予見して、そのリスクに対する何らかの対策を講じ、実害のある事故やトラブルを未然に防止することをいいます。製造業において、品質の維持や技術者の安全確保などに関わる重要な取り組みです。

再発防止は、過去に発生した事故や不具合の原因を突き止め、また同じことが起こらないよう対処することを指します。つまり、そもそもトラブルや事故を生じさせないようにするのが未然防止、過去と同じ問題やエラーを二度と起こさないよう対策をするのが再発防止です。

未然防止は、製造業において何のために実施するのでしょうか。未然防止策を展開するその理由について解説しましょう。

工場内で何らかのトラブルや問題が発生した結果、不良品ができる、製品の質が落ちるなど、製品に悪影響を及ぼす可能性もあります。自社内で回収できず、不良品・質の悪い製品が出荷されると、ユーザーからの信頼を失う可能性もあるのです。いったん失った信頼を再び取り戻すのは、なかなか難しいこと。

ときには、取引を再開するまでに何十年もかかってしまうこともあるでしょう。会社の存続が危ぶまれるほど、売り上げが低下することも考えられます。不利益な状況を回避するためにも、未然防止を講じることが大切なのです。

そもそも問題やトラブルを起こさないための対策である未然防止は、導入することによって、製造工程や作り方を工夫することにもつながります。すると、技術者の技術向上が期待できます。

また、優秀な人材の育成や新人育成にも役立ちます。製造部門だけでなく、生産に関わるすべての部署で未然防止を取り入れると、より効率的な業務遂行がかなうでしょう。

工場内で不良品が発生すると、なぜ不良品ができたのかを分析する、手直しを施すなど、多くの無駄が発生します。不良品に気付くのが遅くなった場合には、回収や交換に余計な時間がかかることも。解析や手直し、回収や交換といった工程には、多くの費用も投入しなければなりません。

そこで未然防止を取り入れて問題やトラブルを防止し、こういった無駄な時間やコストが発生しないようにするのです。

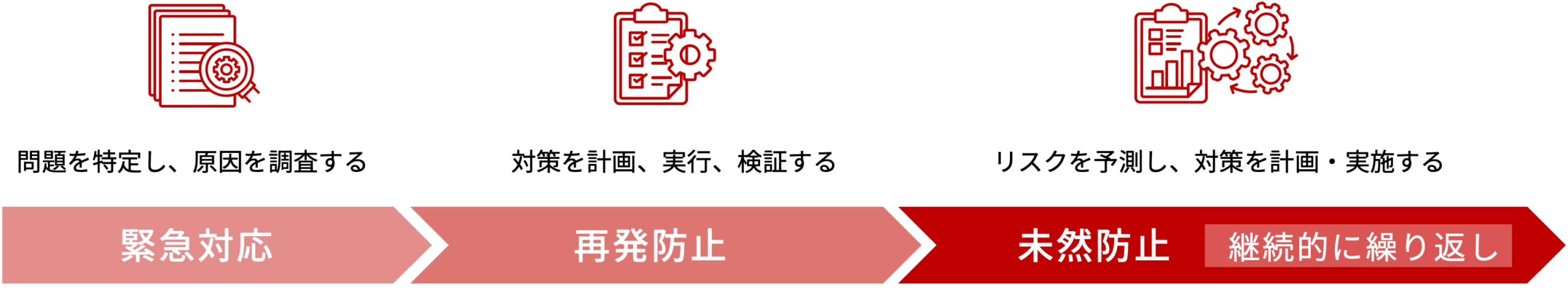

未然防止を実現するためには、以下の3ステップを実施するのが基本。未然防止のステップだけをすぐに実施することは難しいため、緊急対応から順に取り組むことが大切です。

発生した問題やトラブルを正しく把握し、対処することが緊急対応です。火事で例えると、延焼をとめるための行動が該当します。製造業における緊急対応では、状況を正確に把握し、初動を間違えないように意識しましょう。

既存の不具合を、二度と起こらないようにする対策のことです。火事に例えると、同じ要因で火災を発生させないよう対策を打つことが該当します。つまり、問題やトラブルの原因を根本から追求し、再発防止の立案と実施、結果の検証を行うのです。

最後に、将来起こりうるリスクを予測し、問題やトラブルが起こらないよう事前に対策を講じます。これを火事に例えると、火災は発生していないが、その可能性がある場所を特定し、火があがらないよう予防することが該当します。

製造業でのリスクをチーム単位で考え、対策を立案し、実施しましょう。対策の立案、実施は、一度だけでなく、繰り返し行って継続的に維持します。

関連記事:

>>製造業におけるリスクアセスメントとは?進め方や事例、書き方を紹介

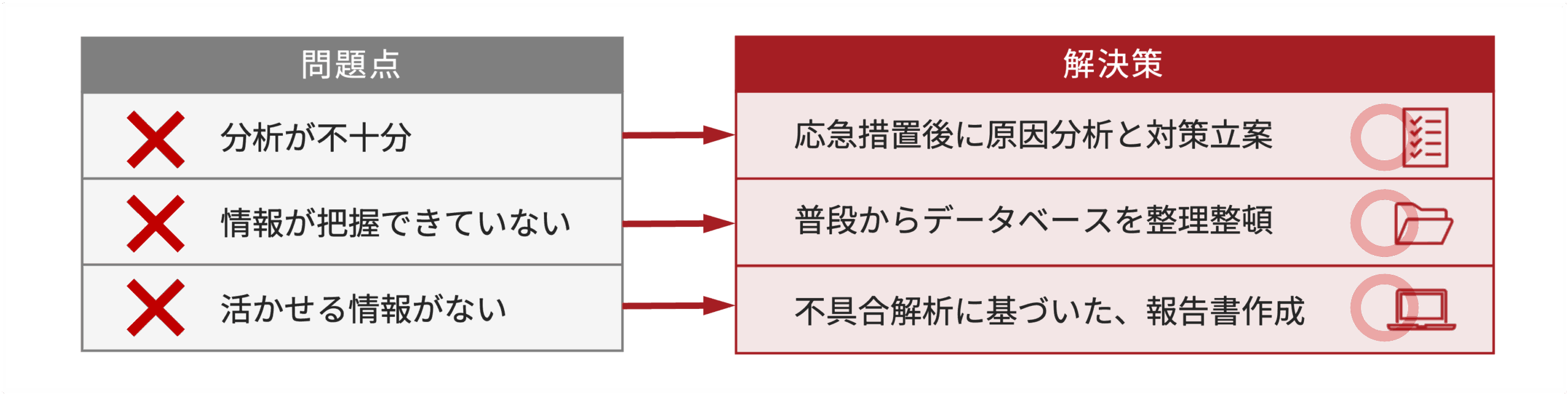

3ステップを実施したのにも関わらず、未然防止がうまく機能しないこともあるでしょう。ここでは、未然防止の効果が思うほど発揮されない理由をご紹介します。該当する原因を改善し、より効率的に未然防止に取り組んでみてください。

目先の利益だけを追って生産することを優先し、緊急対応を応急処置程度で行った場合、再発防止策が十分働かず、結果的に未然防止まで手が回りません。応急処置は、問題やトラブルの原因が十分に把握できないまま、ひとまずことを収束させるために施した対策であるため、また同じようなミスを引き起こす可能性があります。

なぜ問題が発生したのか、何が原因なのかを正確に分析し、具体的な対策を講じることが大切です。

未然防止に役立つ多くの情報が手元にあるのにも関わらず、きちんと整理できていないこともうまく機能しない理由の1つ。なぜなら、どこに何の情報があるのかを把握していないことで、必要なデータを見ることができないのです。

問題やトラブルは似通っていることも多く、情報が混同されると、正しい未然防止を導入できない場合もあります。発生した不具合を無駄にすることなく効率的な未然防止が講じられるよう、データベースは常に整理整頓を心掛けてください。もちろん、再発防止対策後のデータも、忘れずに整えておきましょう。

問題やトラブルの発生後「不具合に対応した」という報告書だけの場合、次に活かせる情報がなく、うまく未然防止に発展しない場合もあります。そこで、製品開発に関与した設計や生産技術など、すべての関係部署へフィードバックするつもりで不具合解析を行い、報告書をまとめましょう。すると、原因が明確に特定されるため、結果的に未然防止にも役立つのです。

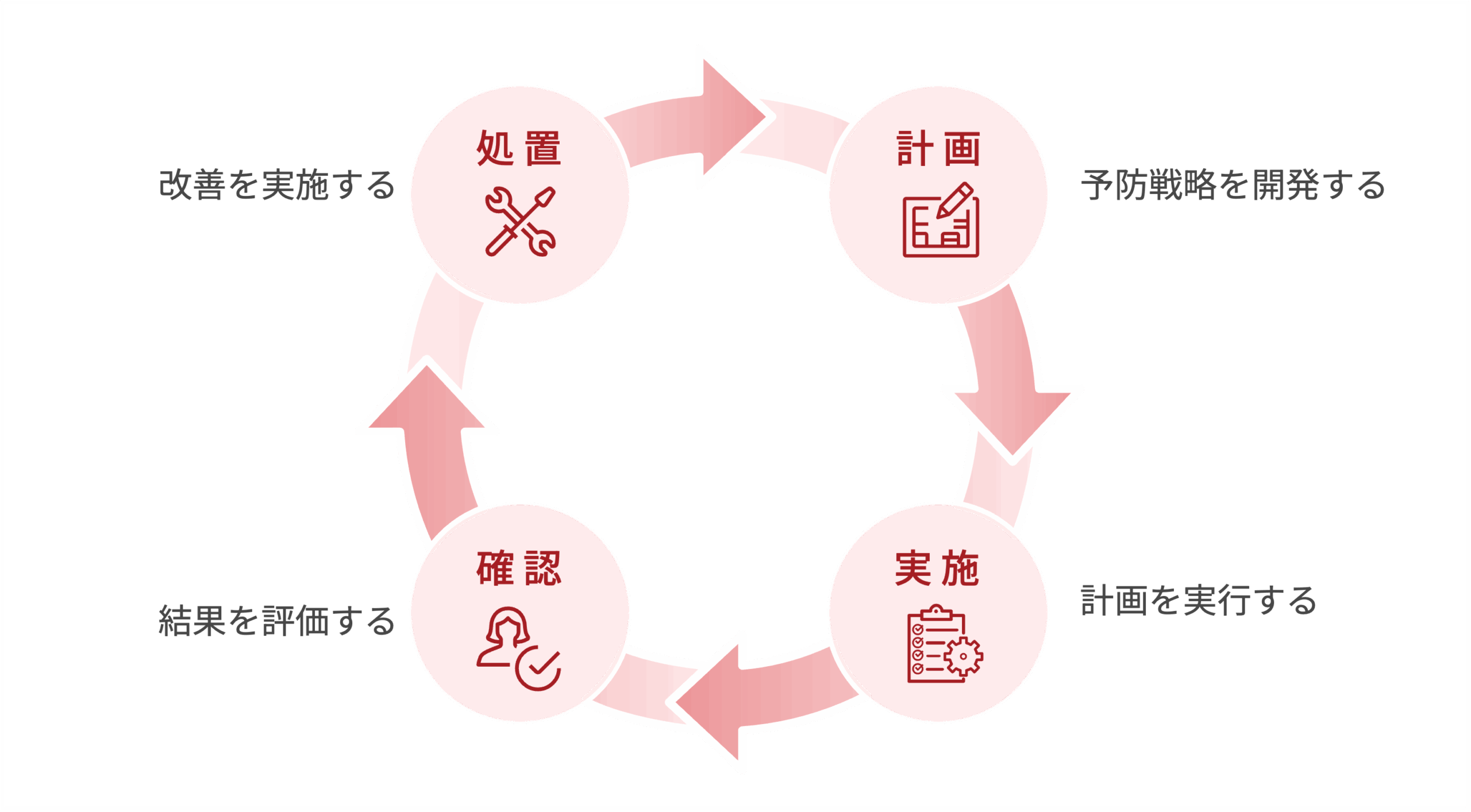

未然防止を工場で実施する際の基本的な進め方をご紹介します。ここまでにご紹介した3ステップと合わせて実行に移してみてください。

まずは、未然防止の詳細な計画を練りましょう。どのような問題やトラブルが起こりうるか、徹底的に洗い出します。製造だけでなく、設計や生産に用いる技術など、幅広い項目で考えられるリスクを予測することが重要なポイントです。

立てた計画を実行に移しましょう。原料の仕入れから製品が完成するまでの工程などが記載されたQC工程表の活用や、製品の設計からアフターサービスまでに各部門がどのようなプロセスを果たすのかが記載された品質保証体系図などを活用してみるのも1つの手段です。

実施した対策が、うまく機能しているか確認しましょう。何か問題があれば、すぐに対応し、改善策を講じなければなりません。定期的に見直すことで、未然防止が定着します。

未然防止は、工場の信頼性を損なわないためにも重要なカギを握っています。

また、技術の向上やコストの削減といったことにも役立つ業務です。緊急対応、再発防止と合わせた3ステップで進め、効率的に未然防止に取り組みましょう。詳細な分析や情報の整理、次に活かせる情報をまとめるといったことにも注意して進めることも覚えておきたいポイントです。これらを意識して綿密に計画を立てて実施し、確認と処置を行いましょう。

「MENTENA(メンテナ)」は、クラウド型の設備管理システムです。データの一元管理により情報共有だけでなく、作業履歴を振り返ることが容易にできます。また、点検結果や停止時間などをグラフで可視化し、設備ごとの傾向を把握できるため、未然防止に大いに役立ちます。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.