公開日:2025.04.01

更新日:2025.04.25

製造業において重大な労働災害を防ぐためには、現場に潜むリスクを把握することが重要です。そのための有効な手段の1つが、「ヒヤリハット」の収集です。

この記事では、製造業におけるヒヤリハットの事例と対策をご紹介します。ヒヤリハットの主な原因やなかなか集まらない場合の対策についても具体的に解説していますので、現場の安全対策について検討をしている方はぜひ参考にしてください。

目次

ヒヤリハットとは、製造業などの現場における安全管理の一環として知られている言葉で、重大な事故を予知し防ぐための重要な施策です。

しかし、工場長や安全管理担当からしつこく聞かされてはいるが、なぜ重要かまでは腹落ちしておらず「そこまで言うほど意味ないのでは?」と思われる方もいるかもしれません。

この章では、ヒヤリハットの定義から重要性まで、詳しく解説します。

ヒヤリハットとは、重大な災害や事故には至らなかったものの、その言葉の通り「ヒヤリ」とした、「ハッ」とした事例を表しています。ヒヤリハットが起こっているということは、重大な災害や事故に直結する可能性のある危険要因が存在していることを意味します。

製造業の現場では、なかには大けがや最悪の場合死亡事故にもつながる可能性のある事故が起こる可能性もあります。ヒヤリとした、ハッとした段階でその原因を特定し対策を行うことができれば、多くの重大な労働災害は未然に防げます。

実際、厚生労働省の調査によると、2023年の製造業における労働災害発生件数は27,194件(前年比1.9%増)で、全業種で最も多くなっています。

また、同年に発生した休業4日以上の死傷災害は135,371件と、3年連続で増加しています。製造業においても依然として高い水準で災害が発生しており、現場でのリスク予防やヒヤリハットの記録・共有の重要性がますます高まっています。

人的な被害がない場合でも、有害物質の漏出で地域住民からの信頼を失うことや、大規模な設備破損により操業に影響が出ることも考えられます。

(出典)

厚生労働省 | 令和5年労働災害発生状況の分析等

厚生労働省 | 第14次労働災害防止計画

ヒヤリハット事例を収集する活動として、ヒヤリハット活動があります。ヒヤリハット活動とは、重大な労働災害を未然に防ぐために300件のヒヤリハットを収集し、事前の対策と危険の認識を深めるという活動です。

普段から作業にまつわる安全や作業方法などについて社内で話せる会社の雰囲気・風土がない現場では、ヒヤリハットが起こっていても情報が集まってきません。情報が集まらないと、重大な労働災害につながる原因を排除できず、結果として深刻な事故が発生するリスクが高まります。そのようなリスクを排除するためにも、ヒヤリハットの事例を収集することはとても大切です。

加えて、国は2023年度から「第14次労働災害防止計画(令和5〜9年度)」を開始しており、作業行動起因の災害防止や高年齢労働者対策を重点項目として掲げています。こうした流れに沿って、現場でのヒヤリハットの記録・分析を強化することは、企業としてもリスク管理体制を高める上で非常に重要なステップといえるでしょう。

ヒヤリハットの目標件数「300」は、ハインリッヒの法則(1:29:300)に基づいています。この法則は、1件の重大災害の背後には29件の軽傷事故と300件の無傷事故が存在するという考え方です。

無傷事故の背景には多数の不安全行動や状態があり、ヒヤリハットを把握・分析することで重大災害の防止につながります。事故の件数ではなく、潜在するリスクへの対応が重要です。

(出典)

厚生労働省 │ 職場のあんぜんサイト:ハインリッヒの法則(1:29:300の法則) [安全衛生キーワード]

\現場改善を進めるためのヒントを無料で提供!保全DX事例集をチェック/

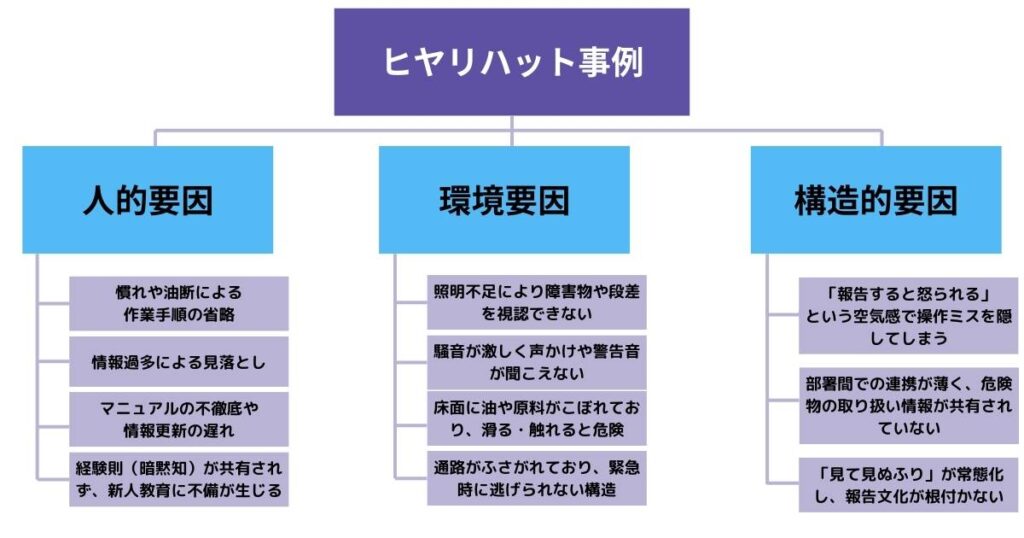

では、実際に製造業の現場では、どのような原因でヒヤリハットが起こっているのでしょうか?ヒヤリハットの原因を知ることで、重大な労働災害を未然に防ぐヒントにつながります。

この章では、製造業におけるヒヤリハットの主な原因について、人的要因・環境要因・構造要因の3つに分けてご紹介します。

ヒヤリハットの中でも最も頻度が高いのが、人の不注意や判断ミスによるものです。

厚生労働省によると、労働災害の約8割以上に人間の不安全な行動が含まれており、こうしたヒューマンファクターは現場の特性としても軽視できません。

具体的な例としては以下のようなケースが挙げられます:

人の判断は環境や心理的状態に大きく左右されるため、ミスを個人の責任にせず、仕組みでカバーする設計(ポカヨケなど)が重要です。

関連記事:

>>ヒューマンエラー対策10選!製造業の現場でよく起こるポカミスを防ぐには

(出典)

厚生労働省 | 職場のあんぜんサイト:ヒューマンエラー[安全衛生キーワード]

作業環境そのものがヒヤリハットを引き起こす要因になるケースも少なくありません。5S(整理・整頓・清掃・清潔・しつけ)が徹底されていない環境では、不意の転倒や接触事故が多発しやすくなります。

具体的には以下のような状況です:

特に、危険物や重機を扱う製造現場では、視覚・聴覚・動線の安全性が求められ、日常点検と環境整備が必須です。

関連記事:

>>製造業が取り組むべき5Sとは? メリットや進め方、改善事例などを解説

いくら仕組みやマニュアルを整えても、職場の風土や組織体制に原因がある場合、ヒヤリハットの報告自体が滞ることがあります。

典型的な例としては:

これらは「構造的な問題」として捉えるべきであり、組織として心理的安全性(サイコロジカル・セーフティ)を確保し、誰でも気軽に報告・相談できる体制を構築することが、ヒヤリハットの早期発見と災害防止の鍵となります。

厚生労働省が管理する職場のあんぜんサイトでは、さまざまな場面で発生するヒヤリ・ハット事例がイラスト付きで紹介されています。そのなかから、製造業でよくありそうなヒヤリハット事例を5つご紹介します。

食料品選別加工(食料品製造業)で、トマトの入った1.2kgダンボール4箱を運搬していたところ、斜路で滑りそうになった。

原因は、作業靴の底が少しすり減って滑りやすくなっていたこと、運搬通路の斜路が約12度で急だったこと、斜路が湿っていて滑りやすかったことが挙げられる。

対策として、作業靴は定期的に点検し靴底のすりへった作業靴は交換する、斜路はゴムマットなどで滑り止めをするという2点を行った。

▶事例引用元:

https://anzeninfo.mhlw.go.jp/hiyari/hiy_0300.html

製造業で、フレキシブルコンテナバッグの荷降ろし作業中トラック積載型クレーン車の荷台に乗りフレコンバッグを吊り上げようとしたところ、積み荷の揺り返しによりフレコンバッグが当たり、荷台から転落しそうになった。

原因は、作業者がクレーン操作時の荷台における立ち位置を十分に理解していなかったこと、フレコンバッグを吊り上げる際クレーンのワイヤーが斜めになっていたことが挙げられる。

対策として、トラック積載型クレーン車における作業時のラジコン操作、および操作時の立ち位置について十分な安全衛生教育を行うことにした。また、クレーンでフレコンバッグを吊り上げる際、クレーンの延長線上でフレコンバッグをクレーンのフックにかけることにした。

▶事例引用元:

https://anzeninfo.mhlw.go.jp/hiyari/hiy_0361.html

食品加工業の清掃作業中に、シンク脇にしゃがみこんで作業をしている人に気付かず、高荷の配膳車を押している調理員が激突した。ぶつかられた側は腰部を強打、転倒しシンクと配膳車の間に挟まれてしまった。

▶事例引用元:

https://anzeninfo.mhlw.go.jp/hiyari/hiy_0206.html

製造業で加工作業を行っていた際、保護メガネをつけて作業すべき場所なのにもかからわずつけないで作業したため、キリ粉が顔のほうに飛散して眼に入りそうになった。

対策として、同様の作業時は、短時間の作業であっても必ず保護めがねを使用することを徹底した。

▶事例引用元:

https://anzeninfo.mhlw.go.jp/hiyari/hiy_0284.html

金属プレス製品製造業でボール盤でのステンレス板の穴あけ作業を行っていたところ、ボール盤台上にある不要な物を軍手をした右手で取り除こうとしたとき、回転中のドリルに手袋が巻き込まれそうになった。

原因は、ボール盤を稼働させながら片手で不要物移動を行ったこと、ボール盤による孔あけ作業に軍手を着用していたことが挙げられる。

このヒヤリハットを経て、ボール盤の穴あけ作業は手袋は巻き込まれる怖れがあるので素手で行うこと、作業にとりかかる前にボール盤台上の不要物は撤去すること、他の作業をするときは必ずボール盤の電源を切ってから行うことを対策とした。

▶事例引用元:

https://anzeninfo.mhlw.go.jp/hiyari/hiy_0391.html

\現場改善を進めるためのヒントを無料で提供!保全DX事例集をチェック/

ヒヤリハットを集めることが大切だということはわかっていても、実際にはなかなか集まってこないことがあります。それは、ネタ切れだからなのでしょうか?

実際にはヒヤリハットが起こっているのにうまく報告されていないというケースも少なくありません。この章では、ヒヤリハットの効果的な収集方法について解説します。

ヒヤリハットを集めるために重要なのは、現場ヒアリングです。

しかし、1対1の会話では言いづらく、なかなか集まらない可能性があります。自分の失敗と思われたくないという心理も働き、特に上司からのヒヤリングでは隠してしまいがちです。まさに、隠したくなるヒヤリハットこそしっかりと集めなければなりません。

そのような心理的に言いにくい状況を回避するために効果的なのが、匿名のアンケートです。匿名にすることで、個人を特定される心配が軽減されるので、ありのままの現状を伝えてもらいやすくなります。

ヒヤリハットを報告することは、自分の失敗を報告するようでデメリットを感じる人も少なくありません。

一方で、ヒヤリハットを報告することにメリットがあれば、報告しようという意欲が高まります。なかでもおすすめなのが、報告した人に小さなインセンティブを与えるというものです。インセンティブには、報告数によって社内で表彰を行う、小さな報酬を支払う、賞与に反映させるといった方法が挙げられます。

「インセンティブがもらえるからヒヤリハットを報告しよう」という雰囲気になれば、自然と報告のしづらさといったマイナスの印象も解消されていきます。

自社でヒヤリハットが集まらなければ、他社や業界の事例を参考にするのも1つの方法です。

同じような業界であれば、自社にも当てはまるヒヤリハットがあるかもしれません。業界ごとの安全管理の事例集をもとに、自社でも発生する可能性のあるヒヤリハットを集めてみましょう。自社での発生する可能性があると感じるということは、自社に同様の原因が存在している可能性が高いということです。

実際に現場から集まってきたヒヤリハットだけでなく、事例集と自社を照らし合わせてみるのも有効な方法です。

再発を防ぐために重大な事故や労働災害の事例を収集・分析する機関や団体があります。

これらの公開事例を参照し、自社が似た状況にないか、災害を防ぐための予兆としてどんなヒヤリハットをキャッチすべきだったかなどを考えるワークショップを開催するのも有効です。

重大災害の事例は職場のあんぜんサイトのほか、失敗知識データベースなどで無料公開されています。

ヒヤリハットが集まったなら、次に行う必要があるのがヒヤリハットの対策です。重大な労働災害を未然に防ぐためには、ヒヤリハットを分析し、同様のヒヤリハットが発生しないように未然防止対策をとることが重要です。

この章では、ヒヤリハット対策と未然防止策について解説します。

ヒヤリハットは収集・記録するだけでは不十分です。収集したヒヤリハットを記録し、さらに分析する必要があります。記録したヒヤリハットを定期的に分析することで、潜在的な危険要因を見つけることができます。

さらには、一度分析し対策を行ってからも継続して収集・記録・分析を行うことで、行ったヒヤリハット対策の有効性を評価することができます。収集したヒヤリハットは、状況別に記録しましょう。1件ずつのヒヤリハットを分析することも大切ですが、同様のヒヤリハットが起こっている頻度や確率なども、とても重要になります。

ヒヤリハット対策や未然防止策として、KYTを活用するという方法もあります。KYTとは、(危険予知トレーニング(危険のK、予知のY、トレーニングのT)の頭文字をとったものです。KYTは、現場にひそむヒヤリハットや事故の原因を発見し解決する能力を高めるための方法です。

KYTの基礎手法はKYT基礎4ラウンド法と呼ばれ、以下の4つのステップをチームで行います。

| ラウンド | 名称 | 行動 | 目的 |

| 1R | 現状把握 | 職場や作業の状況を具体的に観察し、問題点を挙げる | 危険の芽を摘み取るポイントを絞り込む |

| 2R | 問題点の抽出 | 現状把握で挙げられた問題点から、危険な要素を特定する | 事故の発生を予測し、その種類や発生状況を明確にする |

| 3R | 対策の検討 | 危険に対する具体的な対策を複数検討し、最も効果的な対策を選択する | 安全な作業方法を確立する |

| 4R | 目標の設定 | 決定した対策を実行するための具体的な行動目標を設定する | 対策の実行と効果の確認を徹底する |

1R(現状把握)では、5ゲン主義(いつ、どこで、だれが、何を、どのように)を用いて、職場環境を詳細に観察することが重要です。

2R(問題点の抽出)では、「なぜなぜ分析」を用いて、問題の根本原因を追求することで、再発防止に繋げます。

3R(対策の検討)では、複数の対策を比較検討し、実現可能性や費用対効果を考慮して最適な対策を選びます。

4R(目標の設定)では、具体的な行動目標を設定することで、対策の実行状況を把握しやすくします。

リスクアセスメントとは、現場に潜在する危険などの要因を特定し、リスクを評価し、適切な対策を行うという一連のプロセスです。リスクアセスメントは製造業の現場の事故を防止するために、とても重要です。

リスクアセスメントは、以下の4つのステップで実施します。

1.現場の技術者の意見を集め、プロセスにおける潜在的なリスクを洗い出しリスクを特定する

2.特定したリスクの発生可能性と影響度を評価する

3.評価結果をもとに、優先順位をつけて対策を検討・策定する

4.策定した対策を実施し効果を確認、さらにフォローアップを行い改善策を講じる

リスクアセスメントに関するより詳しい解説は以下の記事をご覧ください。

>>製造業におけるリスクアセスメントとは?進め方や事例、書き方を紹介

ヒヤリハットが減少したかどうかを確かめるには、判断基準を決めたうえで技術者に周知する必要があります。

また、設備に異音などの異常の予兆が発生していないことを点検するとともにグリス補充やネジの増し締めなど日々の設備管理を適切に実施し、記録を付けることが重要です。

こうした仕組み化でヒヤリハットを減らすとともに、日々の状態を見える化することでヒヤリハットに気付きやすい体制が近づきます。

関連記事:

>>工場の見える化で生産性向上!厳選システムと事例から学ぶ導入メリット

\現場改善を進めるためのヒントを無料で提供!保全DX事例集をチェック/

製造業における安全対策は、技術者の健康と命を守るだけでなく、生産性や企業の信頼性にも関わる重要な取り組みです。なかでもヒヤリハットは、重大災害の予兆として捉え、早期に対応するための重要な情報源です。

2023年4月の労働安全衛生法改正では、化学物質リスクに関する情報共有の義務が強化されるなど、現場の「見える化」も求められています。そうした背景を踏まえ、ヒヤリハットを効率よく記録・分析するためには、情報共有の仕組みづくりが欠かせません。

「MENTENA(メンテナ)」を活用すれば、設備に関する情報の一元管理が可能となり、ヒヤリハットの原因の可視化や、業務の標準化・効率化に貢献します。KYTやリスクアセスメントとあわせて活用し、災害ゼロを目指しましょう。

資料ダウンロードはこちら

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.