公開日:2024.10.18

更新日:2025.07.29

近年はどの業界でもDX(デジタルトランスフォーメーション)が注目され、製造業の工場においてもDXが進められているようですが、具体的にはどのような事例があるのでしょうか。 この記事では、工場へのDXの導入事例と、DXが工場にもたらすメリットをご紹介します。 製造業に従事する経営者や工場の管理者の方は、実際にDXを導入した企業がどのような問題を解決しどのように成果を上げたのか、成功事例を参考にして自社のDXを推進してみてください。

目次

製造業・工場におけるDXとは、デジタル技術を導入して、従来の製造プロセスや管理方法を根本的に変革して、生産効率を最大化させることです。

デジタル技術とは、AI(人工知能)やIoT(モノのインターネット)、ビッグデータ、クラウドコンピューティングなどを指します。

これらの最先端技術を取り入れ、リアルタイムでのデータ分析や自動化を通じて、生産効率を高める取り組みが多くの工場で進められています。

製造業においてDXが必要とされる理由は、単に生産性を向上させるためだけではありません。

主に以下の3つの課題を解消する必要があるという背景があります。

1つ目の理由は、人手不足を解消するためです。日本では少子高齢化が進み多くの業界で人手不足が叫ばれています。

製造業も例外ではなく、特に高度な技術を持つ人材の不足が問題となっています。

DXによる自動化は、効率的な運営により、不足している人手を補うことを可能にします。

2つ目は、グローバル化が進むなか、海外の製造業との競争に勝つ必要があるからです。

コストや品質で比較された際に海外製品と大きく差をつけるために、DX導入によるコスト削減や品質向上が目指されています。

3つ目は、需要の変動に対応できる柔軟な生産体制が求められているからです。

DXにより、データ分析を活用して需要予測を行い、製品の製造スケジュールを最適化することができます。

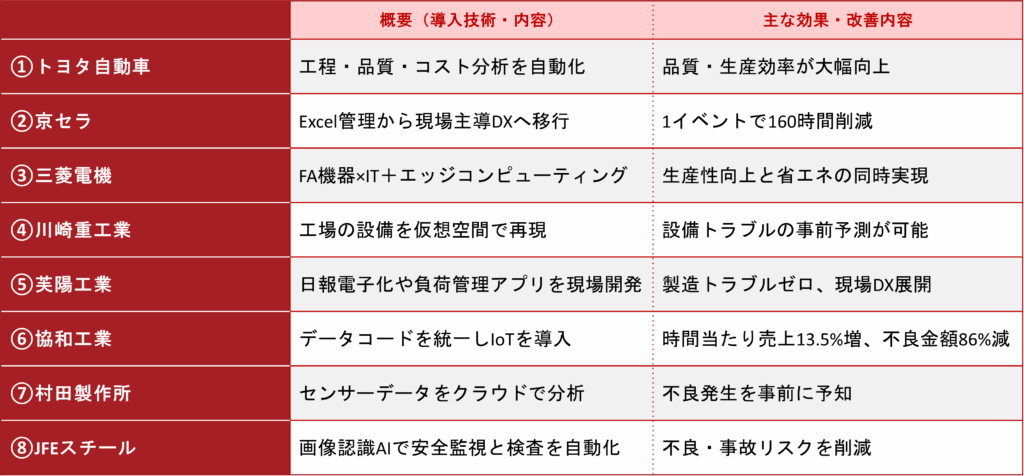

ここからは、実際に工場へのDX導入に成功している企業の事例を紹介します。

トヨタ自動車北海道の新設生産ラインでは、株式会社インターネットイニシアティブ(IIJ)がIoTシステムを構築し、生産効率の向上と設備の予兆保全を実現しました。

どのようなシステムかというと、工場内の制御機器からデータを収集し、設備稼働状況や消費電力の可視化を行う仕組みです。

また、IIJはモバイル通信を活用した低コストで安全なネットワークを提供し、遠隔管理が可能な体制も構築。

これにより、効率的なだけでなく柔軟な生産体制が整えられました。

参照: https://www.iij.ad.jp/news/pressrelease/2020/0803.html

三菱電機は、デジタルツイン技術を活用し、工場の生産シミュレーションを行っています。

デジタルツインとは、現実世界のモノやシステムを仮想空間に再現する技術です。

リアルタイムでデータを反映し、シミュレーションや分析を行うことで、性能向上や予測に役立ちます。

三菱電機は、工場や機械のデジタルコピーを作成し、仮想空間でのシミュレーションを可能にしました。

これにより、生産ラインの最適化はもちろん、新しいプロセスの導入前に問題点を事前に把握してリスク軽減にも成功しています。

参照:https://www.mitsubishielectric.co.jp/fa/compass/exhibition/2022/iifes2022/solutionviewer/gemini/

沖電気工業株式会社は、複数の工場で同じ部品を使っているのにも関わらず、各工場で異なる仕様設計をしていたため、製品の多様化と需要減少に対応できないという課題を持っていました。

そこで、異なる製品を生産する2つの工場を仮想的に1つに統合する取り組みを開始しました。

具体的には、「部門間融合」「生産融合」「施策プロセス融合」「IT融合」の4つの面での融合が進められ、設計情報も共通化されました。

その結果、生産量は維持しつつ生産効率を上げることに成功。

さらに、工場間で負荷を分散することにより、人手不足や外部環境の変化にも柔軟に対応できる体制構築に実現しています。

参照:https://www.ricoh.co.jp/service/digital-manufacturing/media/article/detail16/

デンソーウェーブ株式会社は、自律型ロボットとAI技術を駆使して、スマート工場を目指した製造現場の効率化を推進しています。

自律型ロボットが生産ラインでの作業を自動化し、人手不足や作業の複雑化に対応。

さらに、AIを用いたデータ分析により、製造プロセスの最適化やメンテナンスの予測を行い、生産性と品質の向上を実現しています。

参照:https://www.denso-wave.com/ja/robot/solution/vol4.html

村田製作所では、生産現場のIoT化を進めるために、製造ラインにセンサーを取り付けています。

設備稼働データをリアルタイムで収集し、データをクラウド上で分析することで、設備の予兆保全や稼働率向上を実現しました。

特に、モジュール製品の製造において、これまで不透明だった稼働状況を可視化し、工程間の連携を強化。

結果として、製造コスト削減と品質向上を達成しました。

また、AIを活用した異常検知システムの導入も進めています。

参照:https://www.ee-ties.com/magazine/395434/

川崎重工業は、製品ライフサイクルを統合管理するPLM(Product Lifecycle Management)のPaaS(Platform as a Service)化を通じてDXを進めました。

PaaS化とは、ソフトウェアやシステムをクラウドで提供する形態で、自社内での運用コスト削減や柔軟なカスタマイズを可能にする仕組みです。

従来、製造分野ごとに異なるPLMシステムを使っており、分野間のデータ連携が困難でしたが、PaaS化によりこれが解消されました。

さらに、外部ITサービスへの依存が減ったことで、コスト削減も実現。

結果としてこの取り組みは、製造プロセスの効率化や新製品開発の加速、製品品質の向上にも貢献しています。

参照:https://www.cloud-for-all.com/dx/blog/what-is-dx-in-factories

JFEスチール株式会社は、製鉄現場にIoT技術を導入し、プロセスの見える化と効率化を進め生産性の向上と持続可能な運営を達成しています。

具体的には、各生産設備からリアルタイムでデータを取得し、稼働状況やエネルギー消費を監視することで、異常発生の予測や稼働率の向上を実現。

また、AIを活用して生産ラインの最適化を図り、品質管理や生産コストの削減にも貢献しています。

参照:https://pig-data.jp/pigup/manufacture/jfesteel/

リコー株式会社は、DX導入による工場の生産性向上を目指しています。

工場内の設備や人、環境のデータをリアルタイムで収集・分析するデジタルツインを導入したことにより、設備の稼働状況や生産ラインの最適化が可能になりました。

その結果、トラブルを未然に防ぐ予知保全や生産性向上に成功し、作業者の負担軽減や品質向上にも貢献しています。

参照:https://www.ricoh.co.jp/service/digital-manufacturing/media/article/detail16/

いろいろな製造業工場へのDX導入事例を紹介してきましたが、事例によって得られたメリットは異なります。

ここではDX導入によって得られるメリットを5つ紹介します。

まず、DX化によって、工場の生産性が劇的に向上します。

例えば、ロボットや自動化システムを導入すれば、人が作業するよりもスピードが大幅にアップし、24時間稼働も可能になります。

一つひとつの作業にかかる時間が短縮されて総稼働時間が増えるため、生産量を大幅に増加させることが可能です。

また、IoTセンサーを通じてリアルタイムで工場の稼働状況を把握し、分析結果をもとに迅速な意思決定をすることも、生産性向上につながります

DXを導入すれば、コスト削減が可能になるというメリットもあります。

まず、自動化やAIの導入による省人化を進めることで、人件費を削減することが可能です。

これにより、人手不足の問題も軽減されます。

また、 ビッグデータ分析により、必要な資源を適切に管理できるため、無駄な材料やエネルギー消費が削減されます。

DX導入により、品質管理が一段と強化されるというメリットもあります。

IoTやAIによるリアルタイムのモニタリングにより、製造中に即座に品質チェックを行い、早期に改善策を講じることが可能です。

さらに、AIやビッグデータを活用したシステムで、生産過程を監視・分析することで、不良品が発生する前に問題を予測・検知できるため、製品の品質を高い水準で維持できます。

DXを導入することで、市場や需要の変化に対して柔軟かつ迅速な対応ができるメリットもあります。

製造プロセスのデジタル化により、短期間での生産ライン変更が容易になり、需要の急増や急減に対して素早く対応できます。

また、 顧客のニーズに合わせた多様な製品を、小ロットで効率的に生産できるようになるため、個別対応力が高まります。

DXの導入により、迅速かつ的確な意思決定が可能となるメリットもあります。

ビッグデータ分析により、製造プロセスや供給チェーンの最適化が可能となり、経営上の意思決定が迅速化します。

さらに、AIによる需要予測や設備の予防保全が可能となり、問題が発生する前に対策を打つことができるため、損失を最小限に抑えられます。

この記事では、トヨタ自動車や三菱電機などの実際の導入事例を通じて、DX導入の具体的なメリットを解説しました。

製造業におけるDX(デジタルトランスフォーメーション)は、AIやIoT、ビッグデータ分析といった先端技術を活用することで、工場の生産性向上やコスト削減、品質管理の強化、柔軟な生産体制の構築などに大きな効果を発揮します。

DXの導入により競争力を高め、激動する市場環境にも迅速に対応できるため、製造業にとって今後もますます重要な取り組みとなるでしょう。

この記事を参考に、自社に合ったデジタル技術の活用方法を見つけ、導入を検討してみてください。

製造業におけるデジタル技術の活用方法の1つとして、「MENTENA(メンテナ)」はクラウド型設備管理システムを提供しています。

点検記録や保守計画のデジタル管理により、チーム全体でリアルタイムに情報を共有し、迅速かつ効果的な対応をすることを可能にするツールです。

製造業におけるDX推進において、設備の稼働率向上を目指す企業様は、ぜひ活用をご検討ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.