公開日:2025.05.14

更新日:2025.06.03

「なぜなぜ分析」は、製造業の現場で“繰り返すトラブル”を根本から断ち切るために欠かせない手法です。

この記事では、「なぜなぜ分析の事例」を中心に、実際の現場改善の具体例と、やり方・効果・つまずきがちなポイントまで徹底解説します。トヨタ式で磨かれた本質を、“現場目線”でわかりやすくまとめました。

「実際の問題をどう解決するか?」「なぜなぜ分析で本当に効果が出る進め方は?」といった疑問をお持ちの製造業の皆さま必見です。

目次

なぜなぜ分析は、問題が発生した際に「なぜ?」という問いを繰り返すことで根本原因を特定し、効果的な対策につなげる問題解決手法です。トヨタ自動車の現場改善活動で体系化され、現在では幅広い業界で活用されています。

問題が発生したとき、表面的な原因だけに対処すると同じ問題が再発することがあります。なぜなぜ分析では、「なぜ?」を5回程度繰り返すことで、表面的な原因から根本的な原因まで掘り下げていきます。

なぜなぜ分析は、真の原因を特定することで、効果的な対策を立案し、同じ問題の再発を防止することを目的としています。

一般的には「5回のなぜ」と言われますが、根本原因にたどり着くまで繰り返すことが大切です。

問題解決・原因分析の手法にはさまざまなものがありますが、なぜなぜ分析と他の代表的な手法には以下のような違いがあります。

| 手法 | 特徴 | なぜなぜ分析との違い |

| 5W1H分析 | When(いつ)、Where(どこで)、Who(誰が)、What(何を)、Why(なぜ)、How(どのように)を整理する手法 | 問題の状況を整理する手法であり、原因追求に特化していない。なぜなぜ分析の前段階として活用できる |

| FTA(Fault Tree Analysis) | 故障や事故などの望ましくない事象から出発し、その原因を論理的に分析する手法 | 複雑なシステムの分析に適しているが、専門知識が必要。なぜなぜ分析はより直感的で簡易 |

| 特性要因図(フィッシュボーン) | 問題の原因を「人・機械・材料・方法」などのカテゴリーに分けて図示する手法 | 原因を網羅的に把握するのに適しているが、因果関係の深掘りはなぜなぜ分析が優れている |

| PDCA | Plan(計画)→Do(実行)→Check(評価)→Act(改善)のサイクルを回す手法 | 継続的な改善のフレームワークであり、なぜなぜ分析はPDCAのC(評価)やA(改善)の段階で活用できる |

なぜなぜ分析の最大の特徴は「直線的な因果関係の深掘り」にあります。他の手法が網羅性や体系的な整理に優れている一方、なぜなぜ分析は原因と結果の連鎖を掘り下げることに特化しています。

なぜなぜ分析は、シンプルながらも奥深い手法であり、正しく活用することでさまざまな問題の真因を特定し、効果的な対策を講じることができます。

💡 ここがポイント

実際の問題解決では、上記の手法を組み合わせて活用することが効果的です。例えば、特性要因図で原因を網羅的に洗い出した後、重要と思われる原因についてなぜなぜ分析で深掘りするといった使い方が一般的です。

\現場の業務改善を実現した事例13選!/

なぜなぜ分析は、問題の真因(根本原因)を特定するための体系的な手法です。以下では、効果的に分析を進めるステップや質問の技術、活用できる図解ツールについて解説します。

なぜなぜ分析を効果的に実施するには、以下の5つのステップを順番に進めることが重要です。

ここからはそれぞれのステップについて解説していきます。

まず、何が問題なのかを具体的に定義します。この段階で曖昧さを残すと、その後の分析の精度が下がってしまいます。

問題の明確化には「5W1H」を活用することが効果的です。例えば、「6月15日午後3時頃、A工場第2ラインで日勤作業者が、製品表面に長さ2mmの傷を発見」など、数字や状況を明確にします。

| 要素 | 記述例 |

| When(いつ) | 6月15日午後3時頃 |

| Where(どこで) | A工場の第2生産ライン |

| What(何が) | 製品にキズが発生 |

| Who(誰が) | 日勤作業者全員 |

| Why(なぜ) | ※これから分析する |

| How(どのように) | 製品表面に長さ2mm程度の傷が10個中3個で発生 |

問題が発生した現象に対して「なぜ?」と質問を5回ほど繰り返し、より深いレベルの原因を探ります。

例:製品にキズがついた

「なぜ?」の連鎖を通じて特定された原因の中から、本当の根本原因を特定します。根本原因の特定には以下の基準を用いると効果的です。

根本原因は「人的要因」「設備的要因」「方法的要因」「材料的要因」「環境的要因」の5つに分類する「4M1E分析」の観点で整理すると効果的です。

特定した根本原因に対して、効果的な対策を検討します。対策には以下の3つのレベルがあります。

| 対策レベル | 内容 | 例 |

| 直接対策 | 問題の直接的な原因を取り除く | 破損したトレイの交換 |

| 再発防止策 | 同じ問題が再発しないための対策 | トレイの定期点検システムの導入 |

| 横展開 | 類似の問題が発生する可能性のある他の工程や製品への対策適用 | 全生産ラインでの搬送用具の点検体制構築 |

分析結果と対策を関係者に共有し、現場に定着させることが重要です。具体的には次のようなアプローチが有効です。

対策の効果を測定し、期待した効果が得られているかを確認することが再発防止のために不可欠です。現場で改善活動を無理なく定着させるには、日々の業務に取り入れやすい工夫も重要です。

💡 ここがポイント

なぜなぜ分析の場には現場担当者・設計・保全・品質管理など、問題に関わる多様な立場のメンバーを巻き込むことで、より実践的で効果的な分析が可能となります。各メンバーの知見や経験が相互に補完され、見落としや思い込みを防ぐ効果もあります。

なぜなぜ分析の質は、質問の仕方によって大きく左右されます。以下の質問テクニックを活用しましょう。

「なぜそうなったのですか?」と責めるような口調で聞くと、相手は防衛的になり、本当の原因を語ってくれなくなります。「一緒に原因を探りましょう」という姿勢で質問することが重要です。

「なぜ」という言葉自体が責めるニュアンスを持つことがあります。「どのような状況でそうなったのか教えていただけますか?」のように、より柔らかい表現を使うことで、相手が話しやすい雰囲気を作れます。

「誰のせいか」ではなく「何が原因か」に焦点を当てます。例えば「作業者がミスした」という回答に対しては、「そのミスが起きないようにするには、どのような仕組みがあれば良かったでしょうか?」と質問を変えることで、システム的な問題点を探れます。

問題発生時の状況を具体的に再現することで、見落としていた要因が見つかることがあります。「その時、他に何か普段と違う状況はありましたか?」「誰がどのような手順で作業していましたか?」といった質問が有効です。

自由回答では思いつかないことでも、選択肢を示すことで気づきを促すことができます。「材料の問題、設備の調整不良、作業手順の問題などが考えられますが、どれが関係していそうですか?」のように尋ねると効果的です。

原因追究だけでなく、同時に防止策についても考えてもらうことで、より実効性のある分析ができます。「この問題が発生したのはなぜだと思いますか?また、どうすれば防げたと思いますか?」と質問することで、対策の方向性も見えてきます。

💡 ここがポイント

「なぜ?」と質問するときは、答えが現象と論理的につながっているかを常に意識しましょう。因果関係があいまいなまま進めると、分析が途中で行き詰まる原因になります。

もし「本当にそれが原因か?」と迷った場合は、もう一度“なぜ?”と掘り下げるか、別の視点から質問を変えてみることが有効です。

なぜなぜ分析を効果的に進めるために、問題の構造を視覚的かつ論理的に把握し整理する必要があります。その際、以下のような図解が役立ちます。

図解を使う際のポイントは、チーム全員が見える場所(ホワイトボードや大きな模造紙など)に記録しながら進めることです。全員が情報を共有しながら分析を進めることで、多角的な視点からの気づきが生まれます。

なぜなぜ分析は概念を理解するだけでなく、ケーススタディを通じて理解を深めることでその効果を最大限に発揮できます。ここでは製造業を中心に、実際の現場で起こりうる5つの具体的な問題に対して、なぜなぜ分析を実践します。

自動車部品製造ラインで、週に2〜3回程度、設備が突然停止する問題が発生していました。停止のたびに20〜30分の生産ロスが発生し、納期遅延のリスクが高まっていました。

現場の作業者、保全担当者、設備メーカーを交えてなぜなぜ分析を実施しました。

| レベル | 質問 | 回答 |

| なぜ1 | なぜ設備が突然停止するのか? | センサーがエラーを検知して安全機構が働いているから |

| なぜ2 | なぜセンサーがエラーを検知するのか? | 位置検知センサーが誤検知しているから |

| なぜ3 | なぜセンサーが誤検知するのか? | センサー周辺に金属粉が付着しているから |

| なぜ4 | なぜ金属粉が付着するのか? | 加工時に発生する切削粉が飛散しているから |

| なぜ5 | なぜ切削粉が飛散するのか? | 切削粉の回収装置の吸引力が不足しており、カバーも一部破損しているから |

根本原因は「切削粉回収装置の吸引力不足とカバーの破損」と特定されました。

以下の対策を実施しました。

これらの対策実施後、設備の突発停止は月1回未満まで減少し、稼働率が8%向上しました。

家電製品の外装パネル製造工程で、製品表面に一定のパターンで傷がついて、不良率が10%に上昇する問題が発生しました。クレーム発生のリスクが高まり、検査工程での手直し作業が増加していました。

品質管理部門と製造部門が協力して、なぜなぜ分析を実施しました。

| レベル | 質問 | 回答 |

| なぜ1 | なぜ製品表面にキズがつくのか? | コンベア上で製品同士が接触しているから |

| なぜ2 | なぜ製品同士が接触するのか? | コンベア速度が一定でなく、製品間の距離が縮まることがあるから |

| なぜ3 | なぜコンベア速度が一定でないのか? | モーターの回転にムラがあるから |

| なぜ4 | なぜモーターの回転にムラがあるのか? | 電源電圧が変動しているから |

| なぜ5 | なぜ電源電圧が変動するのか? | 同じ電源ラインに接続されている溶接機が稼働する際に電圧降下が発生するから |

同じ電源ラインに接続されている溶接機が稼働する際に電圧降下が発生するから根本原因は「同じ電源ラインに大電力を消費する溶接機が接続されていたこと」と特定されました。

以下の対策を実施しました。

これらの対策実施後、製品表面のキズによる不良率は1%未満に低減しました。

\設備管理システム「MENTENA」を導入して現場改善に取り組んだ事例はこちら☟/

食品包装ラインで製品切替時の段取り時間が15分から60分とバラつき、計画生産数量が達成できない状況が発生していました。特に特定のオペレーターが担当する時間帯で段取り時間が長くなる傾向がありました。

生産管理部門と現場オペレーターを交えて、なぜなぜ分析を実施しました。

| レベル | 質問 | 回答 |

| なぜ1 | なぜ段取り時間がバラつくのか? | 作業者によって作業手順や時間が異なるから |

| なぜ2 | なぜ作業者によって手順や時間が異なるのか? | 標準作業手順書が存在しないから |

| なぜ3 | なぜ標準作業手順書が存在しないのか? | これまで熟練作業者の経験と勘に頼って作業していたから |

| なぜ4 | なぜ熟練作業者の経験に頼っていたのか? | 段取り作業の分析と標準化の重要性が認識されていなかったから |

| なぜ5 | なぜ標準化の重要性が認識されていなかったのか? | 段取り時間短縮を重要な改善テーマとして取り上げる機会がなかったから |

根本原因は「段取り作業の標準化と改善活動の不足」と特定されました。

以下の対策を実施しました。

これらの対策実施後、段取り時間は平均20分に標準化され、バラつきも±5分以内に収まりました。標準作業を整えることで、誰が担当しても一定の品質で作業できるようになります。

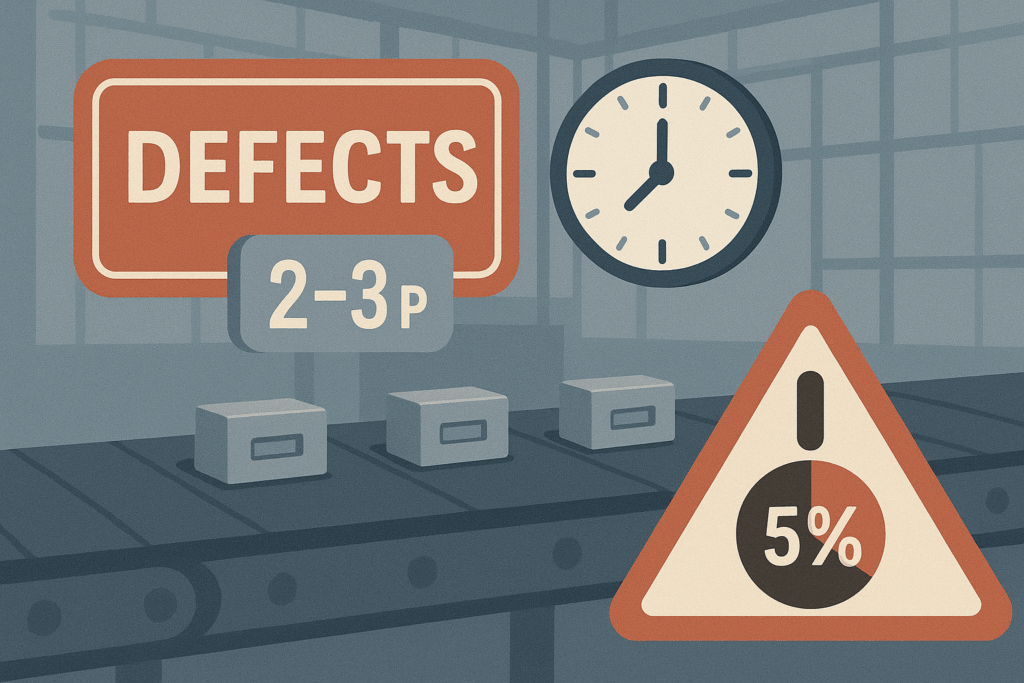

精密部品製造ラインで、午後2時から3時の間に集中して寸法不良が発生する問題がありました。不良率は通常1%以下ですが、この時間帯だけ5%を超えることがあり、安定した品質の確保が困難になっていました。

品質保証部と生産技術部が協力して、なぜなぜ分析を実施しました。

| レベル | 質問 | 回答 |

| なぜ1 | なぜ午後2時〜3時に寸法不良が集中するのか? | その時間帯に加工機の寸法がずれるから |

| なぜ2 | なぜその時間帯に寸法がずれるのか? | 加工機の温度が上昇しているから |

| なぜ3 | なぜその時間帯に温度が上昇するのか? | 工場内の温度が上昇し、空調が効きにくくなっているから |

| なぜ4 | なぜその時間帯に工場内温度が上昇するのか? | 午後の日差しが西側の窓から入り、工場内温度を上昇させるから |

| なぜ5 | なぜ日差しの影響で温度上昇するのか? | 遮熱対策が不十分で、空調能力が日中のピーク負荷に対応していないから |

根本原因は「工場の温度管理システムが日中のピーク負荷に対応していないこと」と特定されました。

以下の対策を実施しました。

これらの対策実施後、午後の時間帯でも不良率は1%以下に安定しました。

電子機器組立工場で、生産計画通りに作業を進めていたにもかかわらず、納期直前になって特定の部品が不足する問題が月に2〜3回発生していました。緊急手配や生産計画の見直しが必要となり、コスト増加や納期遅延のリスクが高まっていました。

生産管理部、倉庫管理者、購買部を交えて、なぜなぜ分析を実施しました。

| レベル | 質問 | 回答 |

| なぜ1 | なぜ納期直前に部品がなくなるのか? | 実際の使用量が予定数量を上回っているから |

| なぜ2 | なぜ実際の使用量が予定を上回るのか? | 不良部品の発生や部品の紛失があるから |

| なぜ3 | なぜ不良部品や紛失が発生するのか? | 部品の取り扱いルールが明確でなく、在庫管理が正確に行われていないから |

| なぜ4 | なぜ在庫管理が正確に行われないのか? | 在庫の実数と管理システム上の数値が一致していないから |

| なぜ5 | なぜ実数とシステム上の数値が一致しないのか? | 部品の入出庫作業がリアルタイムに記録されておらず、棚卸しも月1回しか行われていないから |

根本原因は「リアルタイムの在庫管理システムの不在と不十分な棚卸し頻度」と特定されました。

以下の対策を実施しました。

これらの対策実施後、部品不足による生産停止は発生しなくなり、在庫精度は98%以上に向上しました。

これらの事例からわかるように、なぜなぜ分析は単なる原因究明だけでなく、効果的な再発防止策の立案と実行につながる強力な方法論です。現場の問題に対して体系的にアプローチすることで、表面的な対症療法ではなく、真の根本原因に対処することが可能になります。

なぜなぜ分析は問題の根本原因を特定するための有効な手法ですが、いくつかの注意点を押さえておかないと、効果的な分析ができません。ここでは、なぜなぜ分析を行う際に陥りがちな落とし穴と、それを避けるためのポイントを解説します。

なぜなぜ分析で最も陥りやすい罠は、「人的ミス」で分析を終わらせてしまうことです。「作業者Aさんが確認を怠った」「担当者Bさんが手順を間違えた」という結論だけでは、真の問題解決にはなりません。

人的ミスの背後には、必ず「なぜそのミスが起きたのか」という構造的な問題が潜んでいます。例えば、以下のような観点で掘り下げましょう。

| 人的ミスの表面的な原因 | 掘り下げるべき根本原因の例 |

| 作業者が確認を怠った | ・確認項目が多すぎて現実的でない

・確認手順が標準化されていない ・確認の重要性が教育されていない |

| 担当者が手順を間違えた | ・作業手順書が分かりにくい

・教育訓練が不十分 ・作業環境が整っていない |

| 部品の取り付けミス | ・部品の互換性がある(間違えやすい設計)

・作業スペースが狭く視認性が悪い ・作業時間が短く焦りがある |

なぜなぜ分析を進める際、答えが曖昧になると次の「なぜ」の質問が的確にできなくなります。例えば「機械の調子が悪かった」という答えは具体性に欠けています。

答えは必ず具体的な事実に基づいたものにし、データや数値で裏付けられるようにしましょう。曖昧な表現と具体的な表現の例を比較してみましょう。

| 曖昧な表現 | 具体的な表現 |

| 機械の調子が悪かった | ベアリングの摩耗により振動値が規定値の2倍(0.8mm/s)になっていた |

| 部品の在庫が少なかった | 部品Aの在庫が安全在庫数(30個)を下回る5個まで減少していた |

| 作業者が疲れていた | 前日の残業(3時間)により作業者の休息時間が通常より3時間少なかった |

具体的な事実を把握するために、現場での測定データ、作業記録、インタビューなど複数の情報源を活用しましょう。

💡 ここがポイント

分析の途中で「この原因が本当に問題と直結しているか?」と疑問に感じたら、現場での観察やデータ計測を活用し、答えを具体的な事実や数値で裏付けることを意識しましょう。

「この原因を取り除けば問題は再発しないか?」という問いを必ず現場で検証することで、分析の精度が一段と高まります。

「〜だったのではないか」「たぶん〜が原因だろう」という仮説や憶測だけで分析を進めると、本当の原因を見逃す可能性があります。

なぜなぜ分析では、必ず事実確認を行い、検証可能な情報に基づいて分析を進めることが重要です。以下のプロセスを意識しましょう。

例えば、「材料の品質が悪かったのではないか」という仮説が出た場合、実際に受入検査データを確認したり、サプライヤーに問い合わせたりして事実を確認しましょう。

なぜなぜ分析の導入を試みたが現場に定着しなかったという事例もしばしばみられます。

例えば、原因の候補が多すぎて真の原因にたどり着けない、原因を探っても「長年こうだから仕方がない(変えられない)」などで話が終わってしまう、清掃やルール順守が不十分で「徹底できていなかった→徹底する」のような似た話に終始してしまうなど、本質的な現場の改善につなげられない状況です。

なぜなぜ分析はある程度業務の仕組み化・標準化と、やり方を柔軟に変えるカイゼン文化が定着した現場で力を発揮します。うまくいかない場合は基本に立ち返り、以下のような点が実現できているか見直すといいでしょう。

\なぜなぜ分析がうまくいかない?まずは土台作り!現場DXの事例集はこちら☟/

なぜなぜ分析で重要なのは「なぜ」を繰り返す回数ではなく、「これ以上なぜと問えない根本的な原因」に到達するまで深掘りすることです。

問題によっては3回で終わることもあれば、7回必要な場合もあります。無理に5回にこだわらず、原因の本質に迫るようにしましょう。

その際、以下のポイントに注意しましょう:

なぜなぜ分析の最大の落とし穴は、分析で終わってしまい、対策の実行や効果確認まで至らないことです。これでは単なる「分析ごっこ」になってしまいます。

分析の目的は「問題の再発防止」であり、そのためには根本原因の特定から改善策の実施、効果確認までを一連のサイクルとして回すことが不可欠です。以下のステップを必ず含めましょう:

なぜなぜ分析の結果は、単に目の前の問題を解決するだけでなく、組織全体の改善活動に活かすことができます:

なぜなぜ分析を形だけのものにせず、真の問題解決と組織の成長につなげるためには、上記の注意点を押さえた上で、継続的な改善サイクルを回していくことが重要です。

特に保全や改善活動では、属人化を防ぐ取り組みが組織全体での再発防止に直結します。

💡 ここがポイント

水平展開を行う際は、なぜなぜ分析で得られた知見や対策を“現場の見える場所”に掲示したり、全社的なナレッジ共有ツールを活用して蓄積・展開することが有効です。月1回のレビュー会などで、定期的に効果や進捗を振り返り、継続的な改善につなげる工夫も重要です。

問題の本質に迫るには「なぜ?」を5回以上、“納得できるまで”深掘りすること。なぜなぜ分析を通した組織横断での知見共有と“現場の声”重視が成功のカギです。

●今日からできるアクションチェックリスト

この流れを定着させれば、“同じミスの再発ゼロ”に近づけます。とはいえ、改善のサイクルを現場で無理なく続けていくには、記録や標準化、情報共有といった仕組みづくりも欠かせません。

例えば、設備の点検や修理の履歴、作業手順などを一元的に管理できるクラウド設備管理システム「MENTENA(メンテナ)」を使えば、こうした仕組みを整える手助けになります。分析した内容を現場で活かしやすくなり、知識や経験も自然と積み上がっていきます。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.