公開日:2025.07.15

更新日:2025.07.29

ダウンタイムをなくすことは難しいですが、復旧にかかる時間を短縮することは可能です。平常時から対策を講じておくことで、ダウンタイムが発生しても冷静に対処できます。

この記事では、製造業の設備保全で重視されるMTTR(平均復旧時間)の概要をわかりやすく解説するとともに、計算方法や短縮のコツをご紹介します。ダウンタイムの短縮や防止策をお考えの方はぜひ参考にしてください。

目次

MTTRが製造業の設備保全で重視されるのはなぜでしょうか。それは、ダウンタイムを計ることで、設備稼働率※の見える化に貢献するからです。MTTRが短いほど故障からの復旧が早くなり、生産への影響が小さいことを意味します。

ここでは、製造現場のKPI(重要業績評価指標)として重視されているMTTRについて、詳しく解説します。

※設備稼働率の全体像を把握するには、MTTRだけでなく、故障頻度を示すMTBFなど他の指標と併用することが重要です。

MTTRとは、「設備やシステムが故障してから修理を行い、再び正常稼働するまでの平均所要時間」です。MTTRはMean Time To Repairの略で、日本語では「平均復旧時間」などと呼ばれています。読み方はアルファベットを一字ずつ取って「エム・ティー・ティー・アール」です。

例えば、ある機械が故障して停止した場合、停止開始から修理完了までに要した時間が復旧時間です。MTTRは複数の故障事例から算出した復旧時間の平均、すなわちダウンタイムの平均値となります。修理時間には、原因の特定・部品交換・テスト運転など復旧に必要な全工程の時間が含まれます。

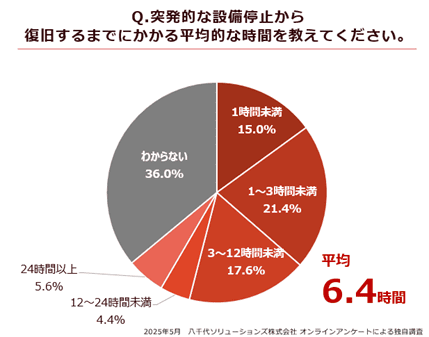

500名を対象とした当社の独自調査では、MTTRは平均で6.4時間でした。

製造業において、生産ラインの停止は損失に直結する大きな問題です。そのため、設備の予期せぬ停止時間を最小化することが重視されています。

復旧にかかる時間が短ければ短いほど生産ライン停止による損失を減らせるため、MTTRを管理することは、企業収益を左右するといっても過言ではありません。特に大規模なラインや高稼働の設備ではわずか数分の復旧時間短縮が、何千万円もの損失回避につながるケースもあるからです(ただし、損失額は生産単価や停止の波及範囲などによります)。

※修理費や停止期間中の稼働費、人件費などを含めた積算額

(出典)

八千代ソリューションズ株式会社 | 【調査リリース】製造業の根幹「安定供給」を脅かす突発停止、年1,892万円の損失

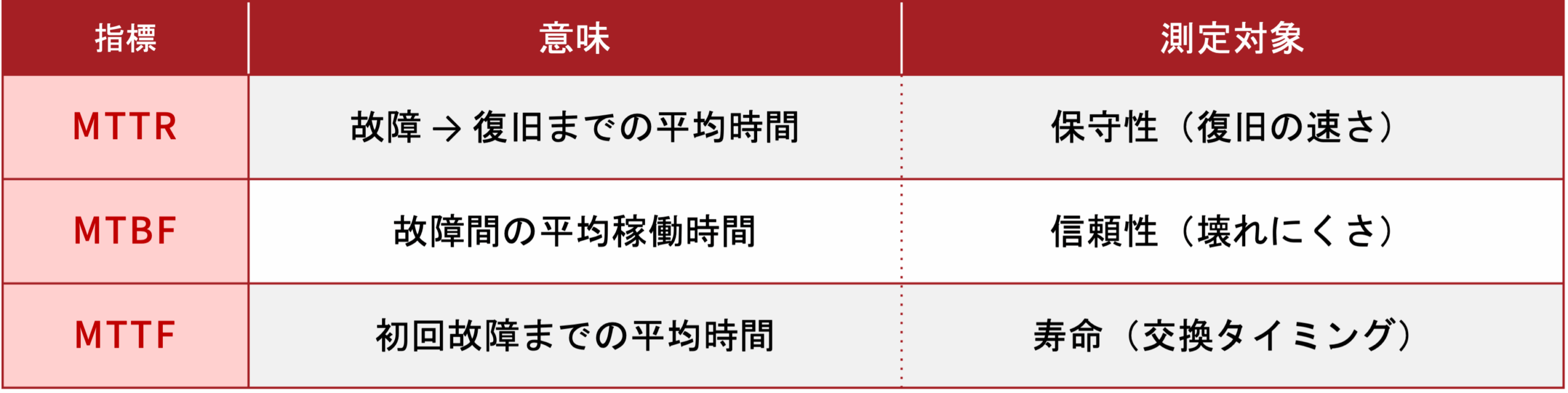

MTTRと関連する信頼性指標として、MTBF(Mean Time Between Failures/平均故障間隔)やMTTF(Mean Time To Failure/平均故障発生時間)があります。それぞれの違いを整理しておきましょう。

MTBFは日本語で「平均故障間隔」と呼ばれており、故障と故障の間隔の平均、つまり正常稼働できた平均時間を示す指標で、設備の信頼性を測る場合に使用します。MTBFが長い設備は壊れにくいといえます。

MTTFは日本語で「平均故障発生時間」と呼ばれるもので、主に使い捨て部品など修理できない機器の平均寿命を表す指標です。例えば、照明を白熱灯からLEDに交換することで製品の平均寿命を伸ばせるので、MTTFが長くなるという形です。

MTTRは故障後の復旧の速さ(保守性)を測る指標、MTBFは故障の起きにくさ(信頼性)を測る指標、MTTFは使い捨て部品などの平均寿命を測る指標です。

MTTRを正しく計算するためには、適切なデータ収集が不可欠です。なぜなら、MTTRの算出には、一定期間の総故障時間(停止時間の合計)と故障件数を計測する必要があるからです。設備保全にMTTRを取り入れる場合は、日ごろから故障発生日時や復旧日時を記録しておきましょう。

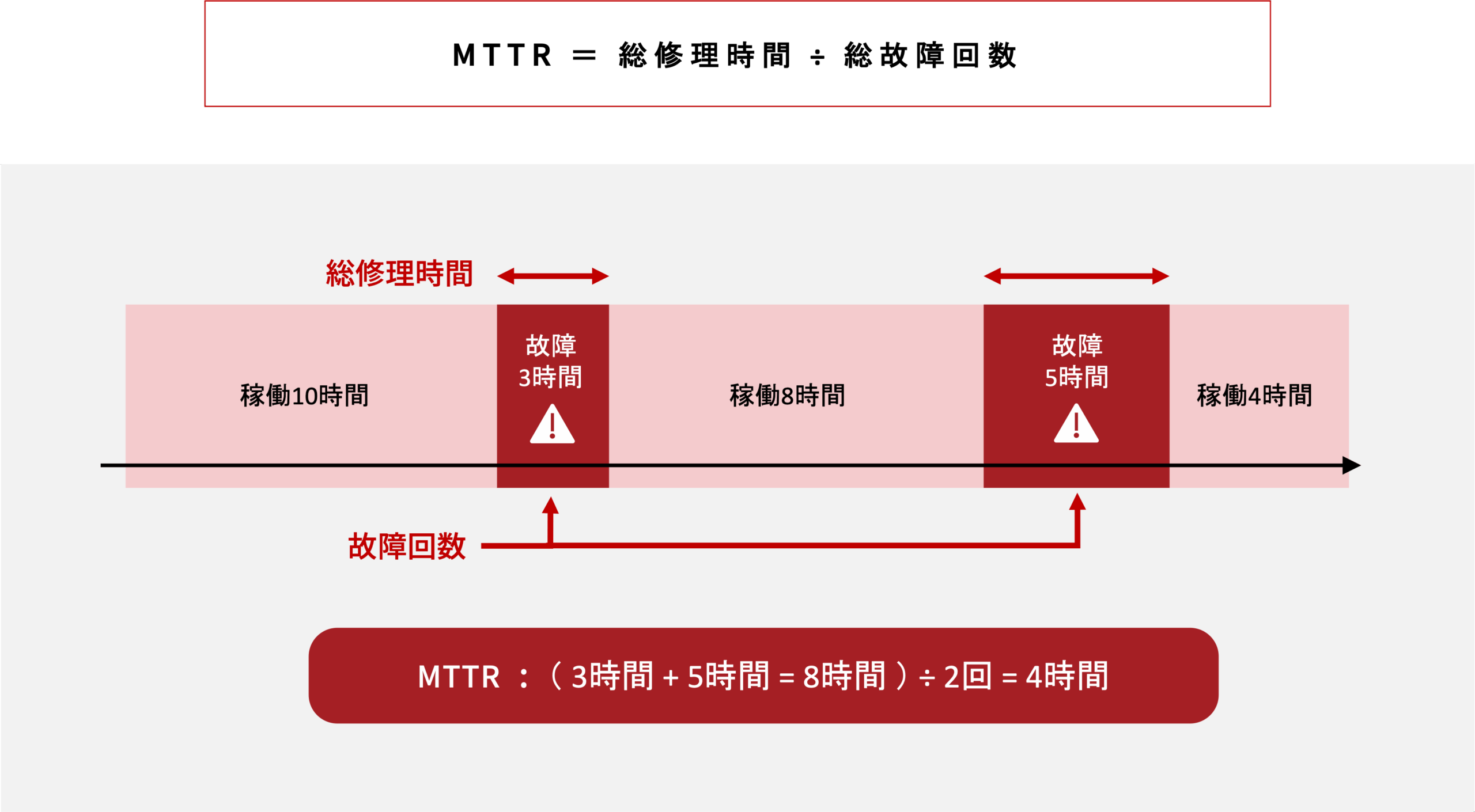

それでは、MTTRの求め方・計算方法と算出例を紹介します。

MTTRは「総修理時間÷総故障回数」で算出することができます。

計算に必要なデータは2つです。1つ目の「総修理時間」とは、対象期間中に故障対応にかかった時間の合計、2つ目の「総故障回数」とは、対象期間中に発生した故障の件数です。

例えば、1カ月間のMTTRを求めたい場合は、その月に発生した設備故障の総修理時間を故障件数で割ればよいのです。

なお、MTTRの算出には計画停止や定期メンテナンス時間は含めません。MTTRは想定外の故障対応に関する指標なので、計算時には予防保全などで意図的に止めた時間は除外しましょう。

MTTRは統計的な平均値であるため、対象期間が長いほど安定した値になります。短期間ではばらつきが大きく役立ちにくい場合があるため、一定期間(半年や1年)で傾向を見ることをおすすめします。

金属部品工場を例にMTTRを計算してみます。

工作機械Aは今週2回故障し、復旧にかかった時間は3時間と5時間でした。工作機械Aの今週のMTTRを求めます。

算出式:総修理時間(3時間+5時間=8時間)÷総故障回数(2回)=4時間

工作機械Aの今週のMTTRは4時間と計算できます。

MTTRの算出には、まず全故障の修理時間を合計します(3+5=8時間)。次にその数値を故障件数で割ります(8÷2=4時間)。 総修理時間を合計する際は、時間単位の統一を忘れずに行ってください。

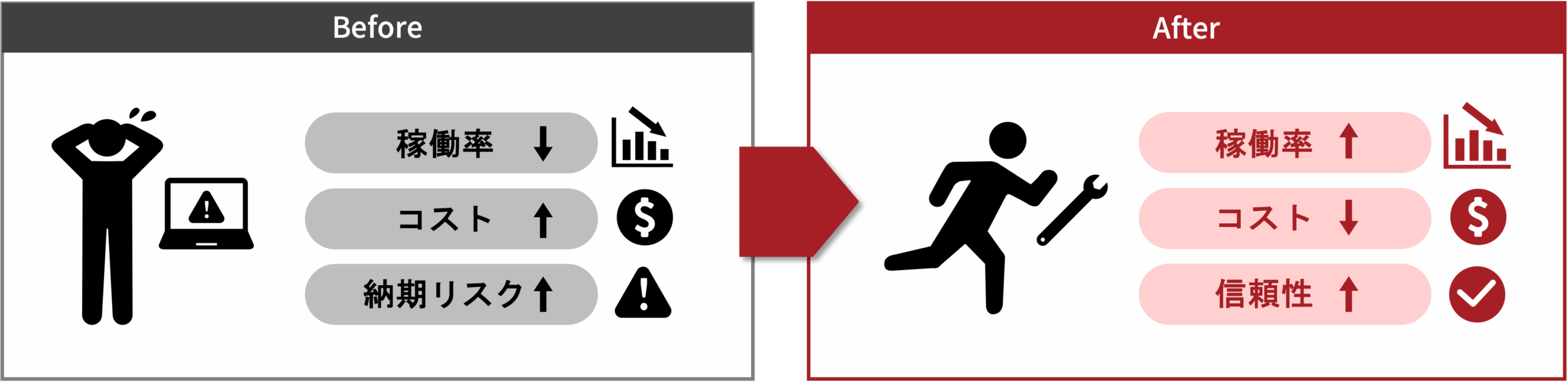

繰り返しになりますが、ダウンタイムは生産性や収益にマイナスの影響を与える要因です。設備稼働率の向上は常に考慮すべき課題といえます。そのため、設備稼働率を左右する要因であるMTTR短縮が必要とされているのです。MTTR短縮によって得られる2つのメリットを解説します。

MTTR短縮の最大のメリットは、設備稼働率の向上です。設備の復旧時間が早ければ早いほど、生産への影響が小さくなるからです。

MTBFとMTTRを用いて、「可用性(Availability)」という設備の稼働可能性を示す指標を求めることができます。可用性の算出式は以下のとおりです。

算出式:可用性(Availability)=MTBF ÷(MTBF+MTTR)

これは、設備が稼働可能な状態をどれだけ維持できているかを示します。ただし、一般的な「設備稼働率」は稼働時間 ÷ 総計画時間で計算されることが多く、別の定義であることに留意が必要です。

ダウンタイムを最小化することで製造ラインは長く稼働し、生産数量を増やすことで生産効率が上がります。

また、ダウンタイムによる生産ロスが発生した場合、仕事ができず、人件費が無駄になります。故障対応のために業者を手配したり、遅れた作業を巻き返すために残業したりと人的コストがかかるだけでなく、最悪の場合は納期遅延による違約金の発生も考えられます。

実際、当社の独自調査では製造業において突発停止による年間の損失が1,892万円にものぼるといわれています。

(出典)

八千代ソリューションズ株式会社 | 【調査リリース】製造業の根幹「安定供給」を脅かす突発停止、年1,892万円の損失

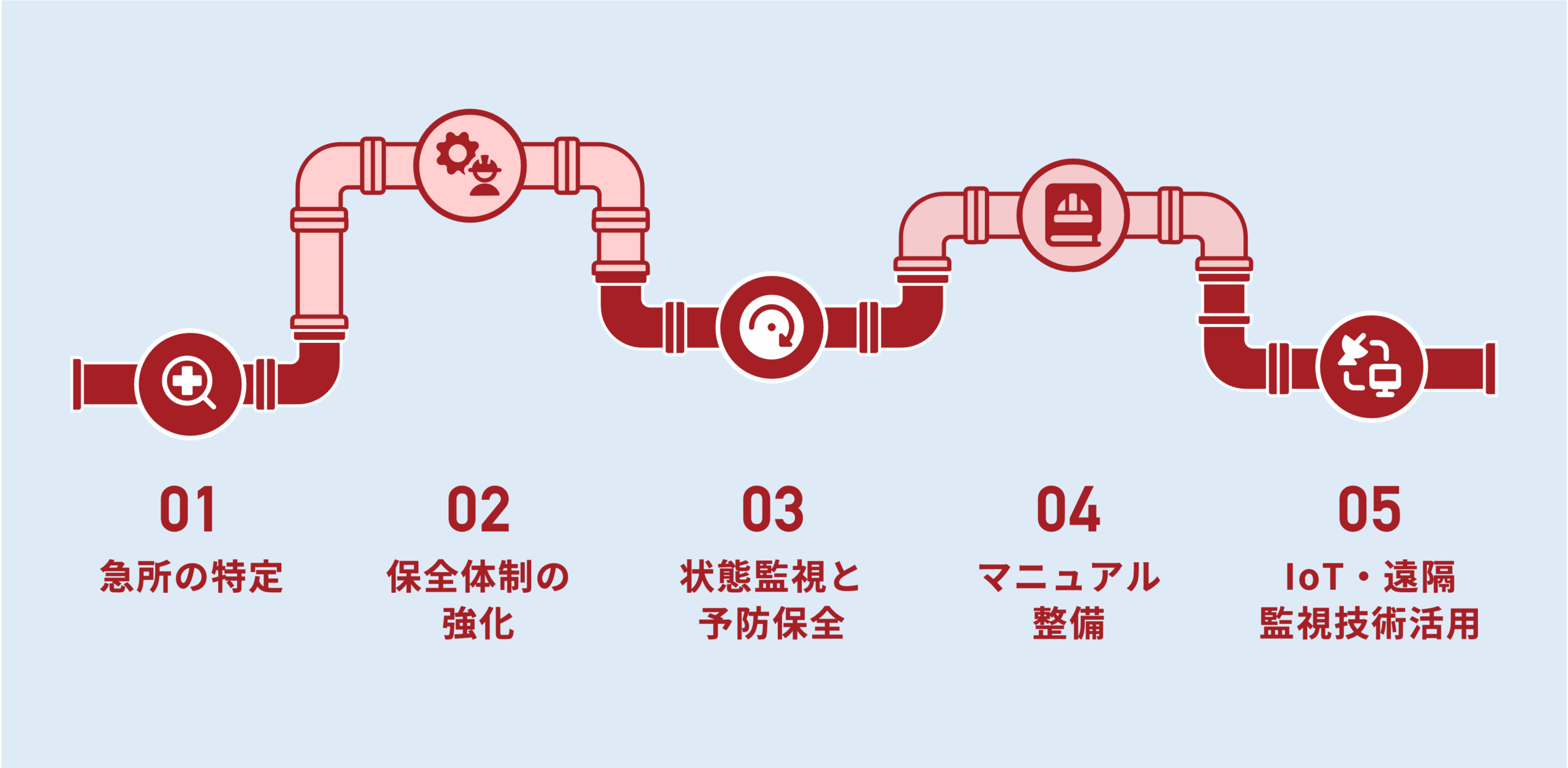

MTTRの概要を理解したところで、効果を出すためにどうすればよいか考えてみましょう。MTTRを短縮するために現場で取り組むべき具体策を5つご紹介します。なお、MTTR短縮に向けたアクションは多くの場合、故障頻度の低減(MTBFの改善)にもつながります。

すべての設備に対して早期復旧を実現できるのが理想ですが、手を広げすぎると膨大な労力がかかってしまい現実的ではありません。現実的には早期復旧がダウンタイム短縮や生産ロスの最小化に直結する部分を「急所」として重点的に対応することが推奨されます。まずはこれを特定し、早期復旧を測るためにどのようなアクションを取りうるか整理しましょう。

「急所」となる工程や設備は現場ごとにさまざまですが、「後工程への影響が大きい」「復旧に時間がかかる」「生産ロスに直結」といったものが多いです。イメージしやすいのは各ラインの中核的な加工設備ですが、運搬設備や冷蔵設備が該当することもありますし、特定の部品が廃盤になっているなどで代替品の調達に時間がかかり「急所」となる場合もあります。また、特定のベテラン技術者しか修理できない設備なども「急所」になるかもしれません。

ダウンタイムの迅速な復旧には、優れた保全体制と適切な人員配置が不可欠です。MTTR短縮には故障対応の初動をいかに早めるかが鍵です。そこで、専任の保全担当者を配置したり、緊急対応チーム(応急対応班)を組織したりする施策を取り入れてみてはいかがでしょうか。保全体制にはいわゆる保全担当者だけではなく、意思決定者や生産部門・品質管理部門・調達部門など関係する部門も巻き込んで、連絡体制の確認なども行うことが望ましいです。

また、保全担当者のスキルと知識向上のため、定期的に設備メーカーから講習を受けたり、過去の故障事例を社内で共有したりしてノウハウを蓄積するなど、人材育成の強化も重要です。

定期点検や部品の計画交換によって重大故障を未然に防ぐ予防保全や、センサーやモニタリング技術を活用し、設備の状態を常時監視する状態監視保全の導入も効果的です。

両者に共通している考えは「壊れる前に対処する」ことです。完全に壊れる前に対処すれば修理にかかる時間も短くなり、結果的にMTTR短縮につながります。

例えば、「ベアリングの振動が通常の1.5倍になったら交換作業を実施する」「サーモグラフィで異常発熱を検知したら故障で停止する前にメンテナンスする」といった形です。

▼この記事と合わせて読んでほしい記事

予防保全はなぜ必要?システム活用による進め方と導入効果を解説

各設備で起こりうる代表的なトラブルについて、対処手順をまとめたマニュアルやチェックリストを作成することも有効です。

例えば、「装置ごとにエラーコードと対応方法を一覧にした早見表を準備する」「故障発生時の初期対応フロー(例:電源リセット→センサー清掃→装置状態確認)の手順書を用意する」といった具体策です。最適手順を明文化することで、担当者は迷わず対応に着手でき、故障対応プロセスが標準化されます。

マニュアルといっても文章だけで作成するのではなく、フローチャートや図解、写真付き手順書など視覚的にわかりやすい形式がおすすめです。

またマニュアルやチェックリストは定期的に更新することが重要です。ベテランから見ると当然のことが暗黙知のまま手順化できていない場合もあるので、実際にトラブルが発生した際はチームで振り返りの時間を設けて改善点を検討することで将来のトラブル発生時により迅速に復旧対応ができるようになります。

技術的ソリューションを活用し、故障の検知や分析を高速化して対処の効率を上げる方法もおすすめです。 IoTセンサーを設備に取り付けることで、異常をリアルタイムで検知・通知する仕組みを構築したり、中央制御室から遠隔地にある設備の状態を把握して迅速に対応したりすることも可能となります。

さらに、IoTで取得したデータを分析するプラットフォームやAI診断を活用することで、故障原因の特定にかかる時間を短縮したり、次に壊れそうな部品を予測して事前に交換を提案してくれたりといった効果も期待できます。

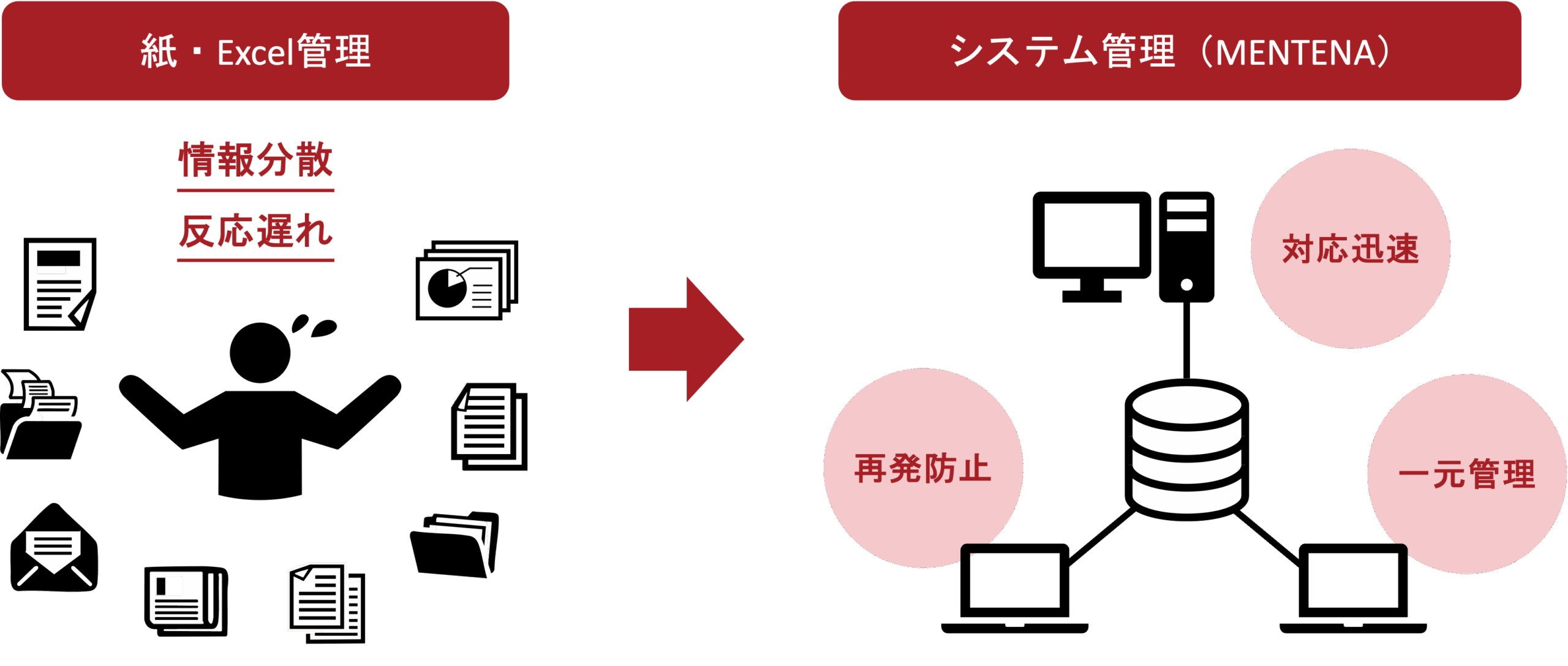

データに基づいてMTTRを管理し業務効率改善に活かすためには、適したシステムの導入が有効です。手作業のエクセル管理では限界がありますので、専用のシステムを使い効率や精度を上げましょう。

MTTRを管理するには、復旧対応のスピードだけでなく、そもそも計画外停止を減らすことが重要です。保全履歴や傾向を継続的に把握することで、再発防止や予防保全にもつなげやすくなるため、設備保全システムの活用がおすすめです。

当社が提供する設備保全システム「MENTENA」は、点検・修理履歴や部品管理、作業ステータスの見える化を通じて、現場の保全業務を効率化・標準化します。データドリブンな保全体制を構築することで、結果として設備トラブルの抑制や、復旧までの対応力向上につなげることが可能です。

▼この記事と合わせて読んでほしい記事

設備保全システムおすすめ8選!比較ポイントや導入メリットなども解説

株式会社多田スミスでは、MENTENAにより点検・故障履歴を一元化し、対応内容の記録と見える化を徹底。繰り返し発生していたロボットケーブルの断線は、原因箇所の特定と対策が進み、発生件数ゼロを達成しました。

トラブルの傾向を現場全体で共有し、再発防止につなげることで、計画外停止の抑制や対応時間のムダ削減にも寄与しています。

この事例をもっと詳しく☟

設備保全チームの残業が半減し、設備のケーブル断線故障発生率は月間0に!経験談に頼らない保全計画へ

MTTR(平均復旧時間)は、ダウンタイム(設備の故障による生産停止)を測る重要な指標であり、MTTRを短縮することで稼働率や生産性の向上、コスト削減につながります。MTTRの算出は、総修理時間÷総故障回数で求めることができますので、日ごろから故障発生日時や復旧日時を記録しておきましょう。

まずは現在の自社設備のMTTRを計測し、改善目標を立ててみてはいかがでしょうか。小さな取り組みの積み重ねが、大きなダウンタイム削減につながるはずです。

この記事でも紹介したMENTENAは、設備管理の見える化のソリューションとして、点検・保全業務のデジタル化を促進し、リアルタイムでの情報共有を可能にします。1カ月の無料トライアルも提供しておりますので、まずはお試しいただき、その効果をご実感ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.