公開日:2025.12.18

更新日:2025.12.22

目次

設備管理システムを導入しても、「効果が出るまで時間がかかるのでは?」

「現場に定着しないのでは?」と不安に感じる方は多いのではないでしょうか。

しかし、MENTENAは導入後すぐに効果を実感できた事例があります。実際に、Excel管理からMENTENAへ切り替えたことで、半日かかっていた作業が“一瞬で完結”した現場もあります。

今回は、「できるだけ早い段階で変化を感じたい」方に向けて、MENTENA導入後、比較的短期間で効果を実感した事例をわかりやすくご紹介します。

「西鉄」の愛称で親しまれる西日本鉄道株式会社様では、施設管理をExcelと複数システムで行っていたため、二重管理や情報検索のしにくさが課題となっていました。そこで、施設管理を一元化できるシステムとしてMENTENAを導入いただきました。

【MENTENA導入前】

・Excelと社内システムで施設管理を行っていたため、二重の手間があった。

・Excelの入力方法が社員によって違うため、簡単に必要な情報が検索できなかった。

・アナログな管理では社員が現地に出向くことも多く、時間がかかっていた。

【MENTENA導入後】

・MENTENAだけで施設管理が完結できるようになった。

・必要な情報はパソコンで簡単に検索でき、確認で現地に行かずに済むようになった。

・スケジュールや作業計画の管理も行い、予防管理に取り組めるようになった。

・施設管理をMENTENAに一元化

・情報確認のための現地確認が不要に

・半日かかっていた調査が一瞬で完結

・「情報を探す時間」が体感で半分以下

MENTENAの導入により、西日本鉄道株式会社様では「探す」「確認する」ための時間が大幅に削減され、施設管理業務そのものがシンプルになりました。Excelや複数システムに分散していた情報を一元化したことで、現場に行かなくても状況を把握でき、予防管理にも取り組める体制が整っています。

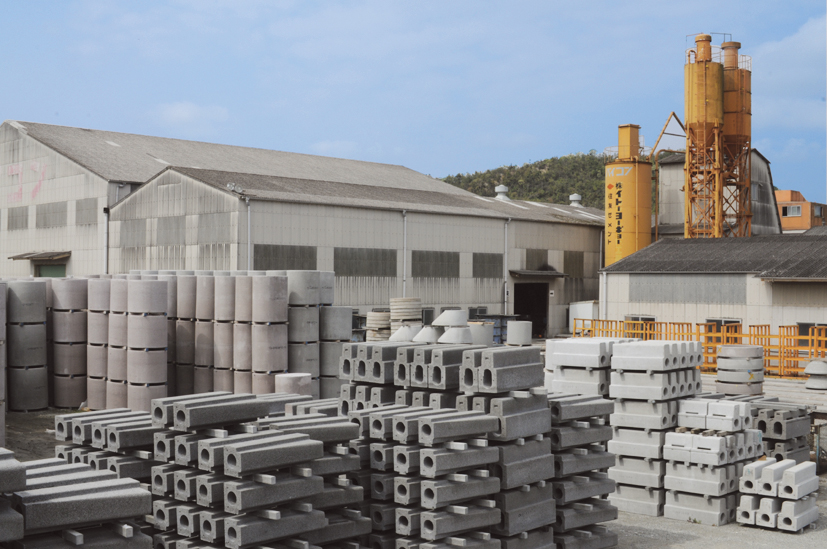

コンクリート製品メーカーの株式会社イトーヨーギョー様では、大規模かつ海外製の生産設備を多く使用しており、故障時の対応や部品調達に時間がかかることから、予防保全が課題となっていました。紙による点検・修繕管理や、本社と工場間の連携のしづらさを解消するため、MENTENAを導入いただきました。

【MENTENA導入前】

・事後保全がメインであり、予備部品の在庫管理も対応が不十分であった。

・紙・Excelベースで保全記録を残しており、抜け・漏れ、閲覧時の手間などの課題があった。

・本社と工場が離れているため、トラブル発生時には連携が取りづらく時間的ロスが発生していた

【MENTENA導入後】

・機械の稼働状況がわかるようになり、メンテナンスや保全の計画や予算が立てやすくなった。

・記録内容が平準化され抜け・漏れがなくなりメンテナンス状況などがわかりやすくなった。

・リアルタイムに把握でき、トラブル発生時に現場への指示出しなどの対応がスムーズになった。

・本社から工場の状況をリアルタイムに把握

・トラブル発生時の判断・指示出しがスムーズに

・メンテナンス時期を通知し、作業忘れを防止

・記録の抜け・漏れが減り、情報の信頼性が向上

イトーヨーギョー様では、紙・Excelで分散していた保全情報をMENTENAに集約することで、業務の効率化を実感されました。本社からでも工場の状況をリアルタイムに把握できるようになり、トラブル対応のスピードが向上。記録の抜け・漏れ防止や通知機能により、事後保全から予防保全への第一歩を確実に踏み出しています。

世界的なエレクトロニクス部品メーカーであるSMK株式会社様は、幅広いジャンルの部品製造を滞りなく進めていくための、より安定した生産設備の保全体制を求めていました。この設備トラブルを避けるため、予兆保全を徹底する一助として「MENTENA」の導入を決めていただきました。

【MENTENA導入前】

・点検情報はチェックシートに手書きで記入しており、煩雑な作業となっていた。

・履歴データは紙とExcelで保存し、有益なデータベースとして機能していなかった。

・保全作業のスケジュールや進捗チェックがしにくく、予兆保全の分析が行えていなかった

【MENTENA導入後】

・ペーパーレス化が順調に推移。データの集積・分析が格段にしやすくなった。

・時系列で整理されたより詳細な情報の確認が可能になり、チェック漏れなどがなくなった。

・設備の現状把握、状況分析が容易になることで、正確な予兆保全実現への期待値が上昇した。

・紙・Excel中心の点検管理から脱却し、ペーパーレス化が進行

・記録方法が統一され、チェック漏れ・記入ミスが減少

・予兆保全に向けた判断材料が揃い始めた

・データが蓄積され、分析に使える状態になった

SMK株式会社様では外国人スタッフも在籍しており、MENTENAは視認性がよく感覚的に使いこなすことができ、非常にありがたい存在となっているとのことです。導入により、言語や経験に左右されにくい設備保全の環境づくりが着実に進みました。点検結果や履歴を視覚的に把握できる画面設計により、外国人の保全スタッフでも直感的に操作でき、記入ミスや伝達漏れを防ぎながら、現場への定着が早く進んでいます。

今回ご紹介した事例に共通しているのは、「現場のやり方を大きく変えずに始められ、導入直後から効果を実感できている」という点です。

設備管理システムは、長期的な投資と思われがちですが、MENTENAは“まずは今の業務を楽にする”ところから効果を出せる仕組みです。

Excelや紙で行っていた管理をMENTENAに置き換えることで、「探す」「確認する」「伝える」といった日常業務のムダが減り、業務が楽になる実感を早い段階で得ている現場が数多く見られます。

「まずは業務改善の手応えを感じたい」「現場に無理なく定着させたい」

そんな方こそ、今回の事例をヒントに、導入後の変化を早めに感じやすい設備管理システムを検討してみてはいかがでしょうか。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.