導入事例

導入事例

SMK株式会社

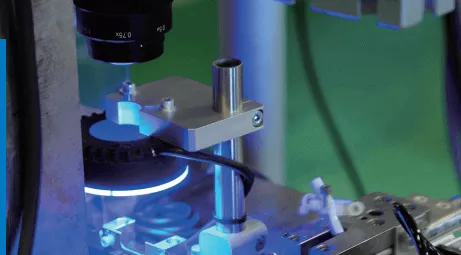

製造業 コネクタ・プラグジャック・スイッチ・タッチパネル

世界的なエレクトロニクス部品メーカーであるSMK株式会社様は、幅広いジャンルの部品製造を滞りなく進めていくための、より安定した生産設備の保全体制を求めていました。この設備トラブルを避ける決め手となる予兆保全徹底の一助として「MENTENA」の導入を決めていただきました。

MENTENA導入前

MENTENA導入後

SMK株式会社は、コネクタ、スイッチ、ジャック、リモコン、タッチパネル、無線通信モジュールなどの電子部品の開発・製造・販売をトータルで行うメーカーです。スマートフォンやタブレット、家電のほか、車載部品や産業機器の部品も手掛けています。国内外合わせて16カ国39拠点を展開しており、日本国内の製造拠点は富山県富山市と、茨城県日立市の2カ所。今回「MENTENA」を導入した日立市のひたち事業所では、管理者を含めて9名のスタッフが保全業務を担当しています。

生産設備を絶え間なく稼働させ、安定した製品製造を維持するためには、事前に設備のトラブルやメンテナンスの必要性を予測して対応する予兆保全が重要になります。しかし、時には予期せぬトラブルが発生したり、消耗部品を予定より早いタイミングで交換する必要が生じたりと、事後保全を余儀なくされることもあります。

トラブルが発覚するタイミングは大きく分けて3つあります。ひとつ目は、点検の段階で部品交換やメンテナンスの必要性が発覚するケース。ふたつ目は、稼働中の設備から不良品が排出されるケース。そして、みっつ目は製品が完成した段階、もしくはお客様の手にわたった段階で不良が発覚するケースです。当然のことながら、設備トラブルが大事になる前に手を打つことができれば、対応にかかるパワーも時間も少なくて済みます。それが、予兆保全を重視する最大の理由です。

ひたち事業所の保全業務を見ると、予兆保全よりも、事後保全が主になっているという状況がありました。もちろん、設備の稼働時間や製品の生産数などを元にメンテナンスのタイミングを計り、予兆保全に努めてはいましたが、まだ十分ではないという意識もありました。確実な予兆保全の運用と、事後保全が必要となる突発的なトラブルの軽減、ひいては保全環境全体をより効率化し、スムーズに業務を進める土壌をつくることが当面の課題だったと言えます。

ひたち事業所における予兆保全業務の内訳は、2パターンを組み合わせたものが基本になっています。ひとつは設備の稼働時間、もしくは回数が、特定の段階に到達した時点で部品を交換する時間計画保全。もうひとつが計画に基づいた点検を経て、設備の状態を観察したうえで部品交換やメンテナンスを行う状態監視保全です。

必要なデータは決められたフォーマットのチェックシートに記入していきます。併せて、各設備の作業担当が日報に変更点、変化点などの情報を書き込み、それをエクセルに再入力するという手法をとっていました。多種多様な設備が稼働していますので、それぞれチェック項目やチェックのタイミングが異なるという側面もあり、点検スケジュールの履歴などを含め、収集したデータの管理はかなり煩雑なものになります。

理想的な予兆保全を進めるためには、設備の状態を示す現状の点検データ、履歴データを見渡し、徹底的に分析していかなくてはなりません。当社では、チェックシートをはじめとする紙の帳票類に記入されたデータの約3割がエクセルに入力し直したデータとして管理されていましたが、残り7割は紙の状態のままストックされていました。このスタイルで点検、記録を続けていると、やはり記入ミス、記入漏れといった事態が起こりかねませんし、エクセルデータ化の際の入力ミスもリスクとなります。データベースとしても使い勝手が悪く、過去の振り返り、状況推移の確認がしにくいというデメリットもありました。

それらの問題点を踏まえ、まずはペーパーレス化を進め、各種データを予兆保全に活用しやすいものに発展させるという目標設定が、保全業務改善の第一歩となりました。

こうした状況を踏まえ、数年前に保全業務を改善するための計画を具体的にスタートしたのですが、思ったように進みませんでした。私たちが考える機能を持ち合わせたツールがなかなか見つからなかったというような事情もあって苦戦していたのですが、八千代エンジニヤリングさんからご連絡をいただいたことで、状況は一変しました。

「MENTENA」は、ペーパーレス化を可能にしてデータの管理を容易にしてくれるだけなく、私たちのビジョンに合った細やかな機能性を兼ね備えています。例えば、点検のデータや数値がグラフ化されたり、蓄積したデータをさまざまな角度から見て分析を進めることができたり。スケジュールが管理しやすく、作業の進捗状況や終了確認といった情報をエビデンス付きで複数のメンバーが共有できる点も、私たちが求めていたものでした。

こういった一連の情報の一元管理機能を活かせば、点検はより正確になり、設備の状態監視、その履歴の振り返りも効率よくできるようになる。結果として、ひたち事業所が目指している理想の予兆保全が実現できるかもしれない。その期待感がMENTENA導入の決め手になりました。実際にトライアル期間を通じて操作した感触もよく、保全スタッフからも「使いやすそうだ」という声が上がってきています。特に、当社には外国人の保全スタッフもいますので、視認性がよく感覚的に使いこなせるインターフェイスは、非常にありがたい存在となっています。

導入を決定するにあたっては、それをあと押しするさらにいくつかのポイントがありました。ひとつは、定期的なアップデートによって当社のニーズに対して柔軟に対応していただけることで、現場の作業の仕方をさほど変えることなく、「MENTENA」を活用できるという点。もうひとつは、コストパフォーマンスの高さ。莫大なイニシャルコストをかけることなく導入できるという点も、大きなメリットだったと思っています。

トライアルから正式契約した現在に至るまで、八千代エンジニヤリングさんの丁寧なサポートのなか、私たちの業務と「MENTENA」の機能を結び付ける作業を進めていますが、当初想定した以上に業務にマッチする機能があることがわかり、ほぼ毎日、新しい気づきと学びがあります。数年前から思い描いていた保全業務全体の改善への道筋が、より鮮明になってきました。

現段階ではすべての業務を「MENTENA」の機能に落とし込めているわけではありませんが、ペーパーレス化は順調に進み、タブレットによる情報入力も徐々にではありますが定着しつつあります。間違いなく履歴の蓄積、確認作業は効率化されていく見通しですし、これによって設備の状態とトラブルとの因果関係はよりわかりやすく、判断しやすくなっていくはずです。私たちが思い描く「理想の予兆保全」は近い将来、実現可能ではないかと実感しています。

SMK株式会社

1925年創業の池田無線電機製作所を前身とする老舗電子部品メーカーであるSMK株式会社は、デジタルガジェットやゲーム機、家電、自動車などに搭載する多彩なパーツを製造するメーカーです。製造する部品はコネクタ、ジャック、スイッチ、プラグから、タッチパネルや通信モジュールと多岐にわたり、新技術、新製品の開発も貪欲に推し進める先進性も持ち合わせています。従業員数は国内外を合わせて5407人(2021年3月現在)。アジア、アメリカ、ヨーロッパと、世界各地に製造拠点、営業所を持ち、高度情報化社会におけるグローバルなニーズに応えています。

https://www.smk.co.jp/

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.