公開日:2024.08.09

更新日:2025.09.25

工場などの製造現場で働いている方のなかに、「予備品管理が難しい」と悩んでいる方はいませんか?生産ラインの停止時間を左右する予備品を適切に管理することは、機械の安定稼働において大切なポイントです。

しかし、予備品管理は必要な在庫や部品を予測することが難しい業務です。ある程度の経験や知識が必要なため属人的になりやすく、現場のブラックボックスになってしまうという課題があります。

そこで今回は、予備品管理の目的や予備品の種類など基本的なことから、管理業務の現状との課題、実際の事例を用いた解消法を解説します。

予備品管理セミナーはこちら☟

予備品が現場の“ブラックボックス”になっていませんか? よくある悩みと解決のヒント

目次

予備品とは、工場など製造現場で使う機械を適切に保全し、機能させるためにストックしている必要な部品のこと。主に製造業や設備保全の分野で使われる用語で、機械や設備が故障した場合、生産ラインが停止する時間をできるだけ短縮するために不可欠なものです。

具体的には以下のようなものを予備品と呼びます。

機械の変化や故障に即座に対応するためには、すぐ交換・補充できるようにあらかじめ用意し、予備品の欠品を防ぐだけでなく、探索時間を減らすために過剰な在庫となるような発注をしない(適正在庫を守る)ことも管理において重要なポイントとなります。

製造現場に欠かせない予備品管理。具体的に、どのような目的で実施しているのでしょうか。予備品管理を行う3つの目的について、詳しく解説します。

機械や設備が故障した際に、万が一予備品に欠品があると生産ラインが長時間停止してしまいます。予備品管理を適切に行っていれば、故障から復旧までにかかる平均復旧時間(MTTR)をできる限り減らすことが可能となります。製品の生産が停滞しないよう、安定して機械を稼働させることが予備品管理の目的の1つです。

▼この記事と合わせて読んでほしい記事

保全に重要な「MTTR(平均復旧時間)」とは?計算方法と短縮のコツ

計画的に予備品の在庫を確保することで、発注にかかる事務費や在庫の維持費を減らすことができます。適切な予備品管理を行うことで、不必要な作業をせずにすむため、作業員の業務効率を向上させ、費用を減らすことにつながるのです。

予備品の消耗量を把握することで、機械で壊れやすい部分などを特定し、設備の弱点を発見できます。予備品の在庫を管理し、適切なタイミングで交換を欠かさないことは、予備品とともに機械設備の品質改善も同時に行っているといえるでしょう。

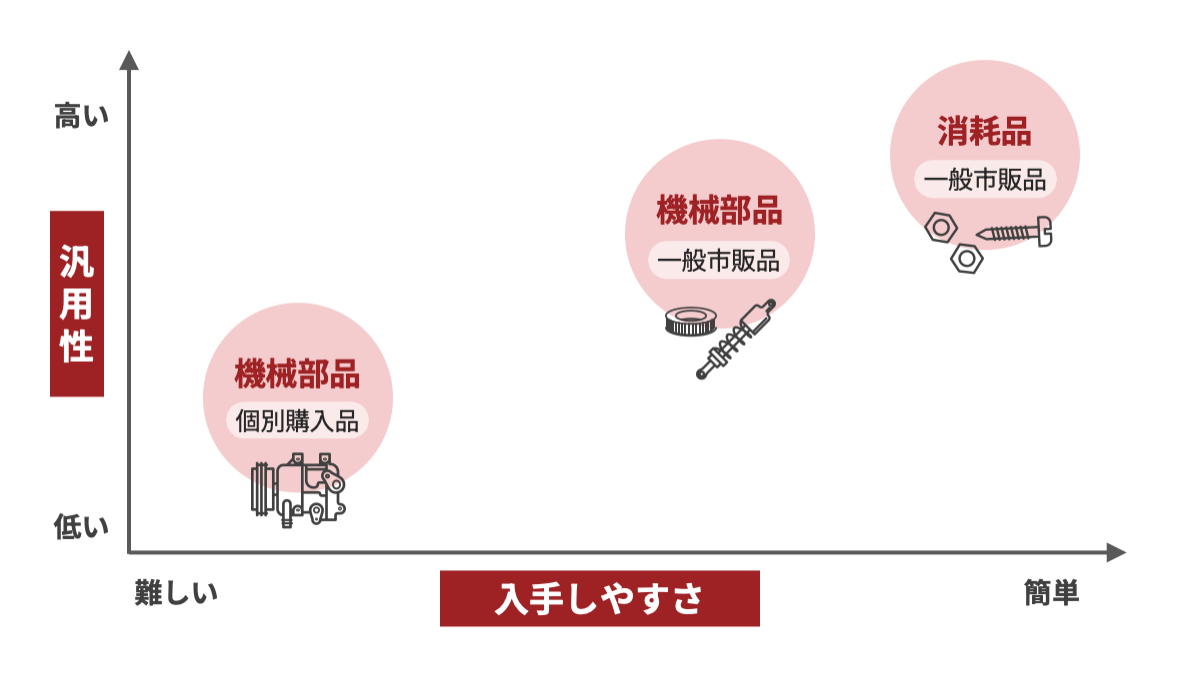

予備品には、さまざまな種類があり、区分の仕方も見方によって変わります。今回は、一般的に活用されている3種類に分類したものを見て、入手のしやすさや消耗頻度、汎用性などさまざまな違いを押さえておきましょう。

JIS規格などをもとに製造された、入手しやすいもののことを言います。市販で購入できるものが多く、消耗頻度も高いことが特徴です。具体的には、ボルトやナット、鋼材などを指します。

機械メーカーが市販しており、型番がわかれば手に入りやすいもののこと。汎用性が高く、使用する頻度も高いことが特徴です。具体的には、油空圧機器部品や電機メーカー機器部品などのことを指します。

製造業を展開している会社独自の図面などによって調達するもので、入手しにくいもののことを言います。汎用性がなく、高額であるという特徴があります。具体的には、クレーンや伝導軸、歯車、車輪などのことを指します。

予備品管理の現状について、漏れ聞く声の一部をピックアップしました。どのような課題があるのか見ていきましょう。

| 会社 | 課題の声 |

| 化学プラントA社 | 「設備が古く、予備品が廃盤になってしまった。」 |

| 半導体設備メーカーE社 | 「発注から納品までに3週間かかることがあとからわかり、 海外の関連工場から急きょ輸送してもらった。」 |

| 廃棄物処理会社C社 | 「海外情勢により予備品確保が今後難しくなると聞き、 在庫を増やしたが在庫過多で倉庫がひっ迫している。」 |

| 医薬品メーカーF社 | 「適正在庫量がわからず、過剰在庫や欠品が発生している。」 |

| 食品メーカーD社 | 「そもそも予備品在庫を把握しきれていない。」 |

弊社はこれまで5,000社以上の保全現場の方とお話させていただいておりますが、このように予備品管理の課題を多くの企業さまが抱えております。皆さまの現場でも共感できる声はありますでしょうか。

予備品管理は、商品に直接関わる在庫管理でないために計画が立ちにくく、マニュアルがないため問題が起こりやすい業務といえます。

企業さまのお声にもあるように、問題が発生してから急遽対応する場合が多いようです。最悪の場合、生産ラインの停止にもつながってしまう予備品管理業務でよくある課題を3つご紹介します。

予備品管理は、生産に基づいて管理されている在庫と異なり決まった計画表がありません。

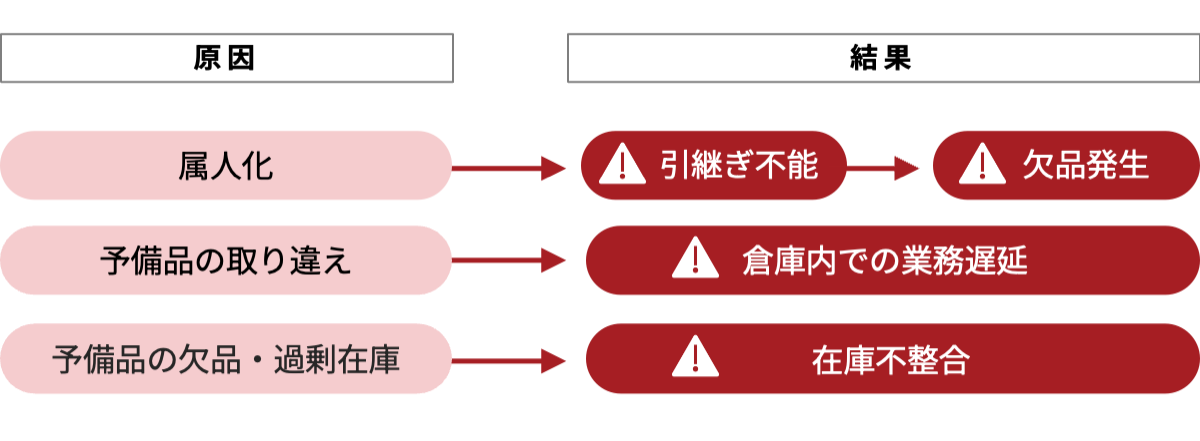

そのため、必要量や調達スピードを把握するには、経験豊富な社員にしかできないという「属人化」が進む傾向があります。担当者が急な異動や退社などで不在になると、管理が引き継がれないことで予備品が欠品しやすくなってしまいます。

予備品は見た目が似ている部品も多く、取り違えが起こりやすい点も注意が必要です。特に、機械が故障した場合には作業員が焦って部品を間違ってしまうこともあります。

部品に触る人が自社の技術者や予備品管理者だけでなく、メンテナンス・入出庫作業の担当者と多くなるほど、予備品の正確な数量や位置を把握することが難しくなります。業務委託者を雇っている場合には、さらに在庫の位置管理が複雑になるケースが少なくありません。ロケーション管理がしっかりできないために、倉庫内での業務が滞ってしまう傾向があります。

予備品管理者が実際に予備品を持ち出しているわけではなく、現場の作業員が部品を出し入れしている場合は、リストと現物の数が合っていないなど、正確な在庫把握がリアルタイムにできないという課題もあります。

実際、在庫の欠品を確認して発注したら、一時的に持ち出されていただけで、のちに返却されたというケースも。結果的に余分な在庫になってしまうことも少なくありません。

知識や在庫データを紙やエクセルなど複数の媒体で管理している場合は、重複や記入漏れなどのヒューマンエラーが起こりやすいだけでなく、適正在庫数の設定基準も曖昧なことが多く、予備品の欠品・過剰在庫を引き起こしてしまいます。

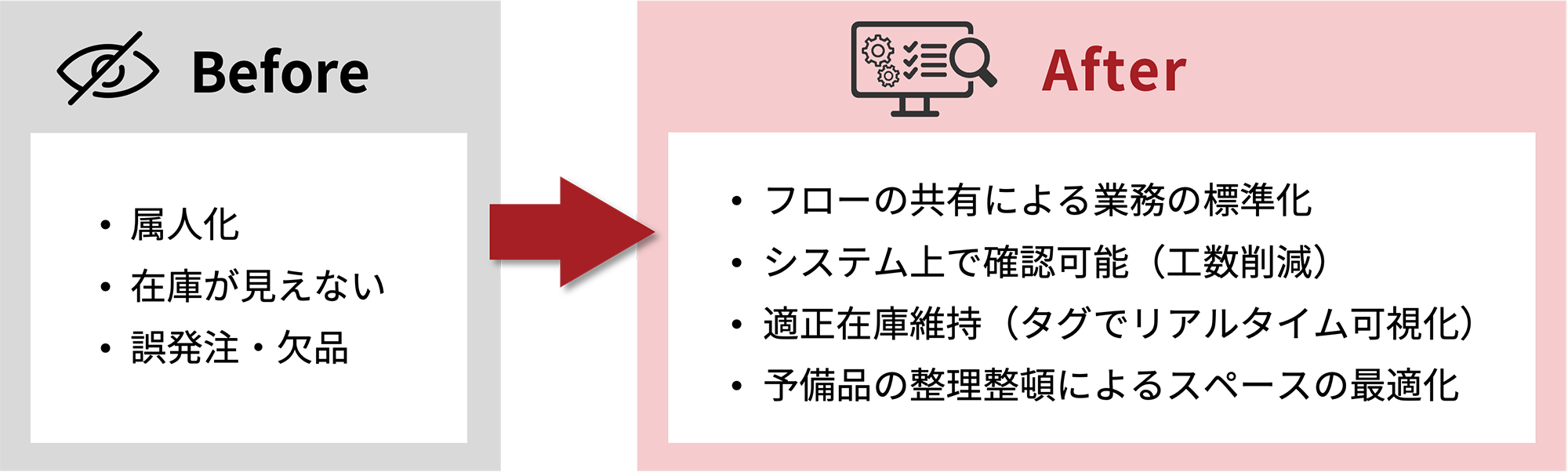

予備品管理業務の課題を解決するうえで、弊社が特に重視しているのは「保全活動の記録を残すこと」です。

「記録を残すことは、すでにやっている」という方も多いと思います。しかし、ここで大切なのは、「後から見返せる形で記録を残すこと」です。そうした記録を残すことで「業務の標準化」「ヒューマンエラーの削減」が期待できます。

記録の保存には、バーコードやタグを利用した「見える化」システムを利用し、情報を一元的に管理し記録を集約することをおすすめします。

ここでは情報を一元化し「予備品管理の見える化」をすることで、得られる4つの利点を確認していきます。

重複や漏れがなく、リアルタイムで正確な在庫把握ができる予備品リストを導入することで、経験豊富な社員しかできなかった予備品管理を、誰でも行えるよう標準化できます。

これまで、勘や経験で決めていた在庫量も、使用実績と傾向に基づいた形に設定することで、適切な在庫計画が可能になります。

予備品在庫数の確認や発注作業がシステム上で可能になれば、在庫の目視確認が不要となり、管理工数が大幅に減少します。

管理工数が減るとおのずと人件費・事務費の削減につながります。

在庫管理を見える化することで、無駄な在庫が減り、予備品を整理整頓しやすくなります。

その結果、予備品在庫に使うスペースを最小化でき、ロケーション管理しやすく多くの作業員が予備品の所在地を把握できるようになるでしょう。空間にも地代家賃は発生しているため、コスト削減にもつながります。

情報を一元化することで、ヒューマンエラーによる予備品の欠品・過剰在庫を防ぐことができます。

また、予備品の使用頻度や個数、調達までのリードタイムなどの記録を蓄積することで、データに基づいた適切な在庫計画が可能となります。

予備品が現場でブラックボックス化しないようにできることから課題を解決していきましょう。

ここまで見れきたように予備品の所在が不明確であったり、修理履歴が残らずノウハウが属人化したりといった課題が多くの企業で見られます。

この章では、実際に設備保全システムを導入することで、予備品管理の課題を改善した企業の事例をご紹介します。

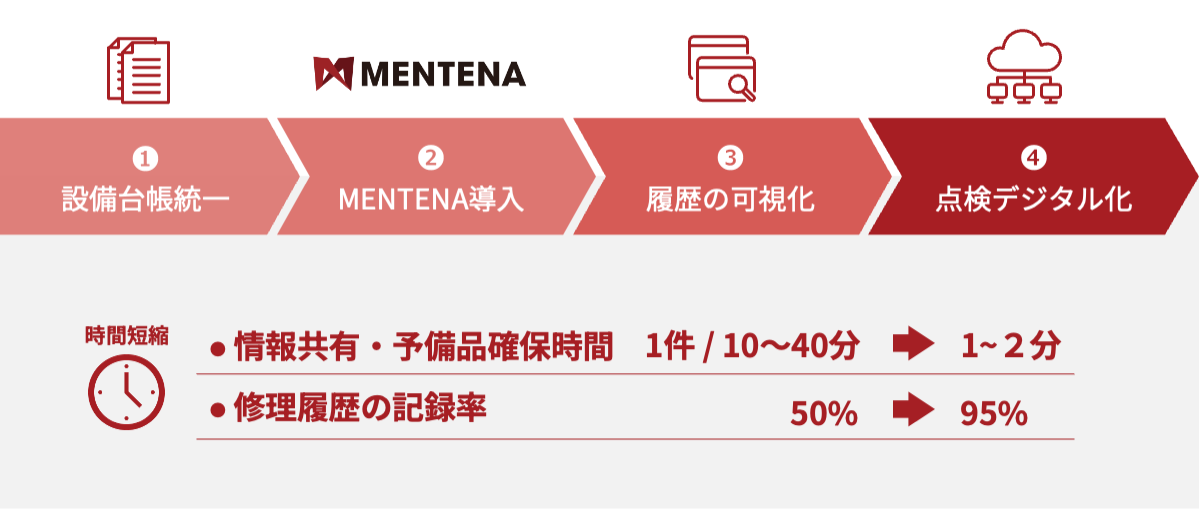

大阪府堺市に本社を置く化学品合成メーカー・株式会社三宝化学研究所は、全国4つの工場ごとに独自の方法で設備管理を行っていたため、管理体制のバラつきや属人化が発生し、非効率性に課題を感じていました。

生産体制の強化・整備を進めるなかで、現場課題の見える化と属人化の解消は急務でした。

同社はクラウド管理システム「MENTENA(メンテナ)」を導入し、以下の取り組みを進めました。

その結果、これまで情報共有や予備品確保にかかっていた時間は1件あたり10〜40分 → 1〜2分へと大幅短縮。さらに、修理履歴の記録率も50% → 95%へ改善しました。属人化していた業務も、データベース化によって少しずつ解消されています。

情報の蓄積により、予備品確保や効率的な修繕計画、さらには新人教育にも生かせる土壌ができつつあると評価いただいています。

この事例をもっと詳しく☟

属人化した設備保全から脱却!拠点間でのノウハウ共有も叶えた設備保全改革

この記事では触れられなかったポイントやより具体的な解決策も網羅した「予備品管理最適化セミナー」は現在アーカイブ配信中です。

ご好評いただいた本セミナーを、この機会にぜひご視聴ください。

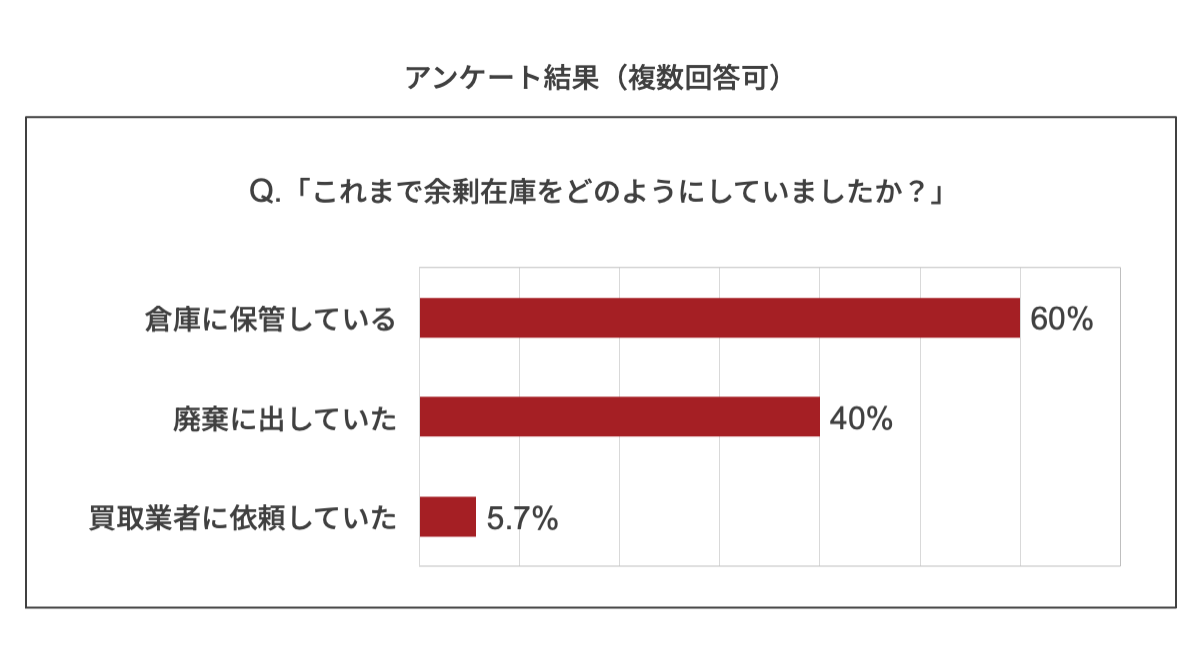

セミナー参加企業さまにご協力いただいた「これまで余剰在庫をどのようにしていましたか?」というアンケート(複数回答可)では、驚きの結果が明らかになりました。

つまり、多くの企業が余剰在庫を「眠らせている」または「捨てている」状況で、せっかくの資産を有効活用できていないのが現実です。

「うちも同じ状況だ…」と感じられた方は、ぜひ今回のセミナーアーカイブをご覧ください(※無料で視聴可能です)。

【60分で学べる内容】

「その在庫、本当に必要ですか?」

倉庫を圧迫する予備品、管理が属人化している現状。そんな課題を抱える製造現場のご担当者さまに、具体的な解決策をお届けします。

ウェビナーの申し込みはこちら☟

予備品が現場の“ブラックボックス”になっていませんか? よくある悩みと解決のヒント

機械設備の修理保全に必要な「予備品管理」の目的や問題点、解消法に至るまでを解説しました。製造業において、生産ラインのかなめともいえる「予備品管理」。必要な在庫の欠品や超過をなくすことは、機械設備や予備品の品質改善だけでなく、生産性の向上にも直結します。

「MENTENA」では、設備管理を紙やエクセルを使わずに「見える化」するクラウドサービスを展開しています。見える化すれば、予備品管理を効率化しながら、技能の継承・業務の標準化も可能になります。予備品管理にお困りの企業さまは、ぜひMENTENAにご相談ください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.