公開日:2024.07.31

更新日:2025.09.22

機械や設備に施される、メンテナンスや保守、保全。似ている言葉ですが、意味が少し異なります。しかし、いずれも機器や設備を長期的に使用するためには欠かせません。

この記事では、メンテナンス・保守・保全の違いと必要性について解説していきます。また、機械メンテナンス・保全のデジタル化の可能性についても言及し、デジタル化のメリットや導入の流れについてもご紹介します。

目次

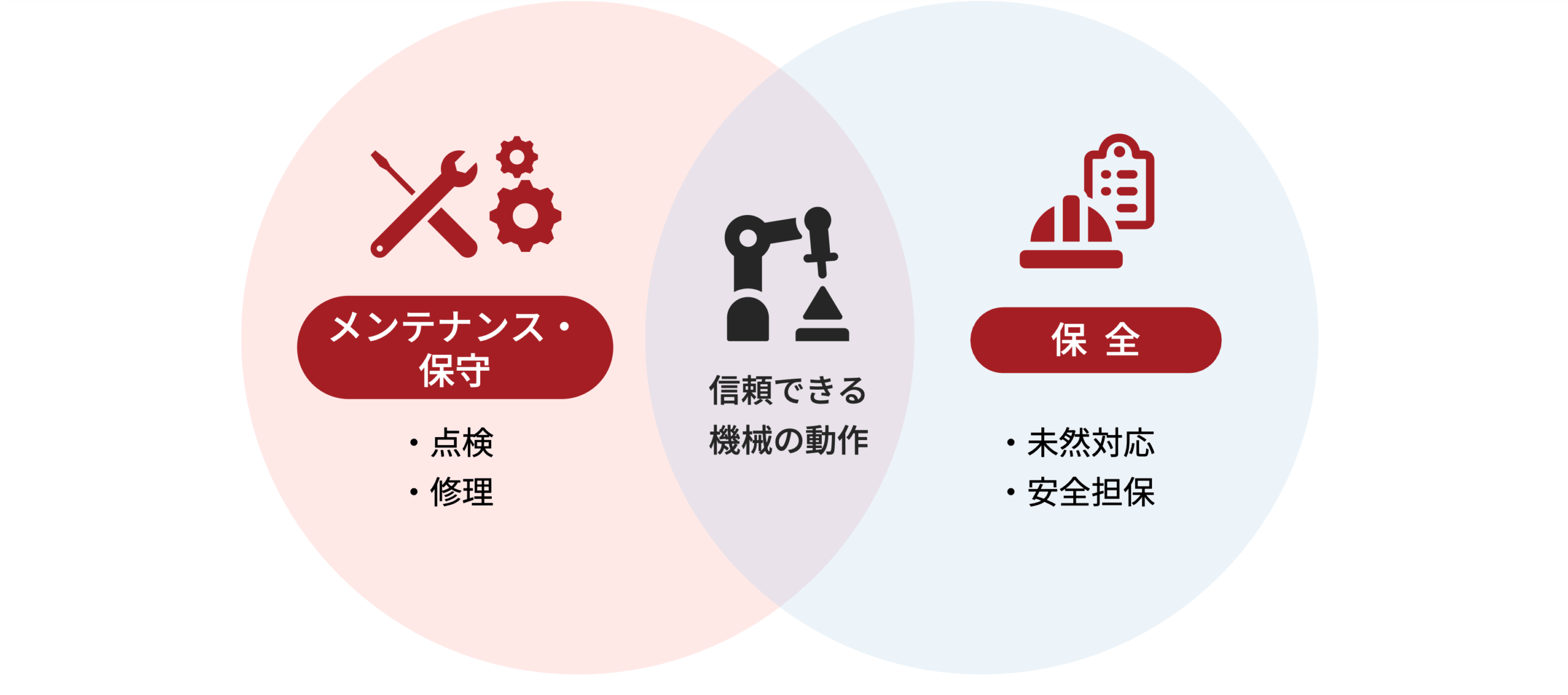

製造業でよく使う「メンテナンス」や「保守」は、機械や設備が正常に動作するように点検や修理すること。機械の稼働状況を確認したり、設備に異常がないか調査したりする作業のことを指します。

製造業の現場では、メンテナンスと保守を同じ意味合いで使用するケースが多く、2つの違いを区別する必要はありません。「メンテナンス=保守」と覚えておくとよいでしょう。

メンテナンスと保守は同じ意味合いですが、「保全」はプロセスが異なります。

保全とは機械や設備の点検を行い、安全性の担保をすること。故障した場合に修理をするメンテナンスや保守とは異なり、機械や設備が壊れないよう事前に対応するというニュアンスも含みます。機械や設備の異常を避けるため、維持・管理が求められます。

ただし、会社によってメンテナンスや保守、保全の定義が微妙に食い違うこともあるので注意が必要です。

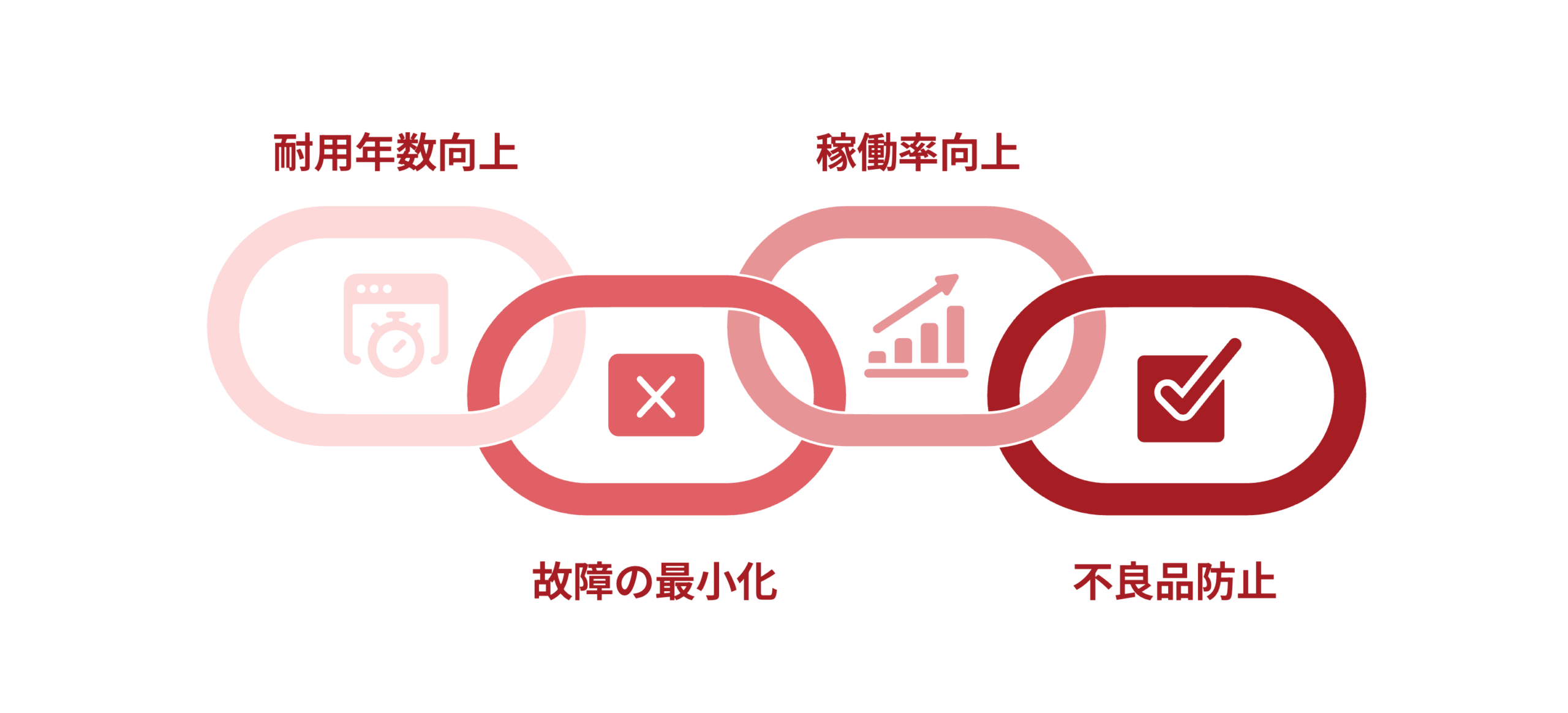

ここでは、機械や設備のメンテナンス・保守・保全が必要な理由を解説します。主な理由を4つ挙げているので、重要性を理解し、現場で実施できるようにしましょう。 機械の耐用年数を延ばすため

機械の耐用年数を延ばすため

機械や設備は、定期的なメンテナンスによって耐久性を上げ、耐用年数を延ばしています。

工場の機械や生産設備には多くの部品があり、使用すればするほど劣化していきます。部品が老朽化すると、性能の低下や生産設備停止の恐れがあるため、保全を怠らないことが必要です。メンテナンスや保全を怠ると、無駄な部品交換が必要になりコストが増大します。修理費の増加を防ぐためにも、機械や設備の耐用年数を延ばすメンテナンスや保全が重要です。

工場の機械や設備が故障すると、不良品が発生したり生産計画が遅れたりします。さまざまな職種が協力しても修理できなかった場合、一時的に生産ラインを止めなければならないでしょう。

また、光熱費や材料費、技術者の残業代なども膨れ上がります。機械や設備の故障による生産コストの増加を防ぐためにも、日々の保守や保全が重要になります。

機械や設備の稼働率(設備の全稼働時間に対する実稼働時間の割合)が上がれば、コストの大幅な削減も期待できるでしょう。

また、メンテナンスや保全により、未然に故障を防ぐことで、生産ラインの停止を回避できます。

機械や設備の可動率(正常に動作可能な時間に対する実際に正常に動作した時間の割合)を上げ、工場の生産性を向上させるためにも、メンテナンスや保全が大切です。

不良品の発生を防ぐことも、メンテナンス(保守)や保全の目的の1つです。機械や設備の性能が低下したまま生産を進めると、不良品が発生し、大きな損失につながる恐れがあります。

不良品の発生を避けるためにも、日頃のメンテナンスや保全が必要です。

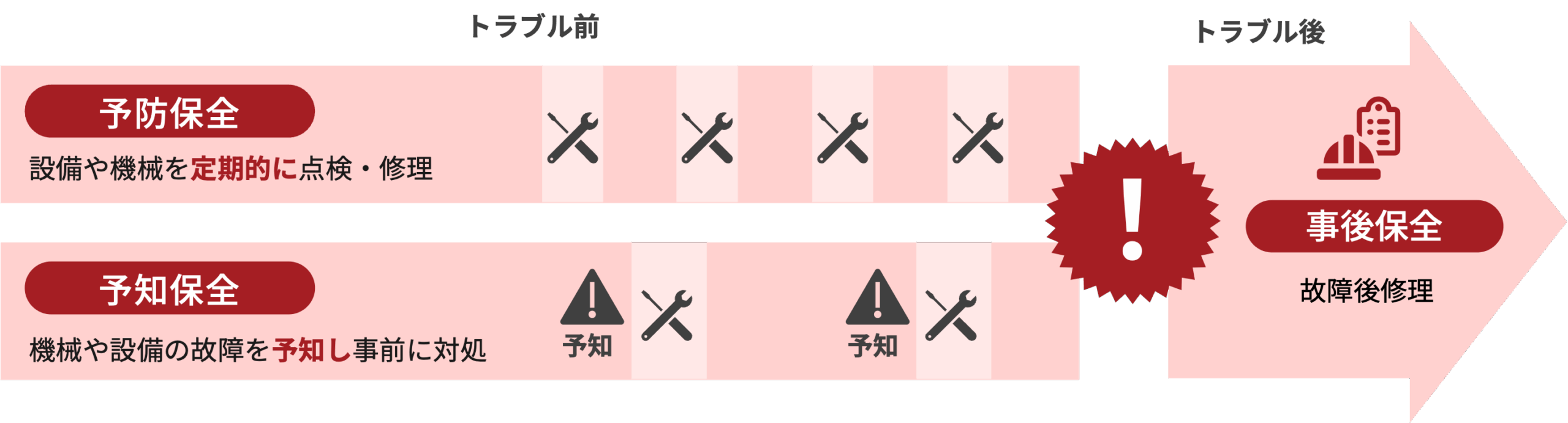

先程まで、メンテナンスや保守、保全の必要性をお伝えしましたが、機械や設備の異常を回避する保全は、大きく分けて3種類あることをご存知でしょうか。

この項目では、機械保全の種類について詳しく説明します。

予防保全とは、保全計画に基づいて、設備や機械を定期的に点検・修理することです。機械や設備に異常が出たり、故障したりする前に、対処することが目的になります。

さらに、予防保全は、部品の状態に関係なく一定の期間内に使用したパーツを交換する「時間基準保全」と、部品の状態を確認し劣化状況によって入れ換えを行う「状態基準保全」などに分けられます。

事後保全とは、設備や機械が故障した場合に、原因を調査し対処する方法です。事前の予防保全によって修理された設備や機械に不具合が発生した場合、緊急保全で対応します。機械や設備の故障は、生産の遅延や機械の停止にもつながるため、なるべく短時間で早急に対処する必要があります。

予知保全は、機械や設備の故障を予知して、事前に対処する保全方法です。生産設備の状態を点検したうえで、調整や部品交換をする「状態基準保全」にも似ていますが、予知保全ではITやAIなどのデジタル技術を活用。継続的にデータを収集・分析し、故障の予兆を見極めます。

▼この記事と合わせて読んでほしい記事

予防保全はなぜ必要?システム活用による進め方と導入効果を解説

設備管理システム「MENTENA(メンテナ)」で保全業務を効率化!

ここでは、メンテナンスや保守、保全を実施する際のポイントを解説します。以下のポイントを押さえて、効率よく行いましょう。

メンテナンスなどを実行する際に重要なのが、対応の速さです。なかでも事後保全は、故障を発生してからの対応になります。部品交換中は、機械や設備を停止させる必要があるため、原因を速やかに特定する必要があります。

原因の追及や修理に時間がかかってしまうと、工場の生産性や機能性も低下します。機械や設備に関する知識やノウハウを共有しておくことで、素早く適切に判断することが大切です。

機械や設備の修理後に、再びトラブルが発生しないように改善することもポイントです。メンテナンスは、故障箇所の修復だけで完了とするのではなく、今後よりよくするにはどうするべきなのかまで考慮するようにしましょう。事後保全では、故障に備えて代替機の用意や修理を担っている会社への連絡方法を確認などの事前対策を考えておくことも大切です。

予知保全や予防保全では、新技術を取り入れることも考えましょう。従来のものを取り入れるより、新しい技術で構築された機械や設備を導入したほうがコストを抑えられる場合もあります。機械や設備の改良によって、耐久性や操作性、安全性も上がるでしょう。

さらに、メンテナンスや修理にかかる費用も削減でき、部品劣化の防止にもつながります。

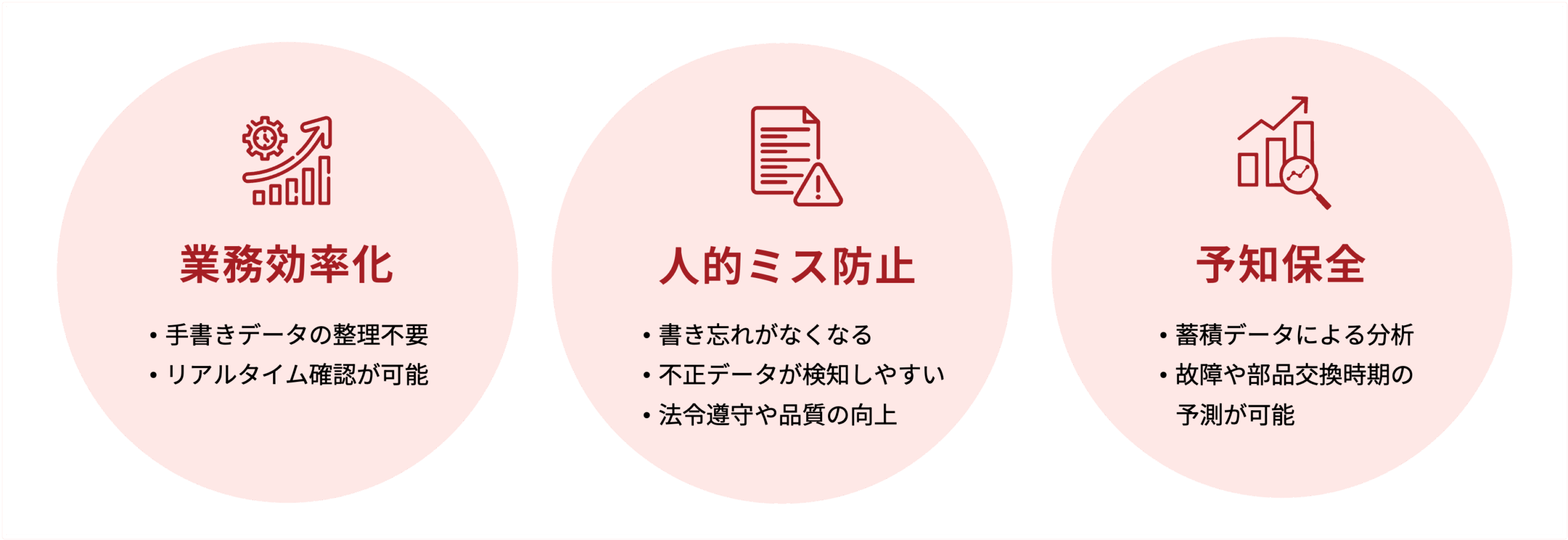

メンテナンスなどの点検業務は、新技術を取り入れてデジタル化することで、さまざまなメリットがあります。

デジタル化により、手書きデータの整理や入力が不要になるため、点検業務の効率化が図れます。デジタル端末を使用することで、情報へ瞬時にアクセスできるため、リアルタイムでの確認が可能になるでしょう。

また、データの一括管理により、検索や分析が簡単になり、情報共有もしやすくなります。

メンテナンスや保守、保全の業務がデジタル化することで、手書きしたデータの入力ミスや書き忘れなどがゼロに近づきます。

さらに、不正な記録やデータの改ざんなども検知しやすくなるでしょう。メンテナンスや保全の信頼性が向上し、法令遵守や品質管理といった面での評価もよくなるはずです。

メンテナンス結果などをデジタル化によりデータベースに蓄積すれば、それぞれの機械や設備がどのような状態か把握しやすくなります。

また、稼働データも一緒に収集、分析し、故障や部品交換などのタイミングも予測可能になります。予知保全が実現できれば、最小限の手間とコストで、点検業務を実施できるようになるでしょう。

ここでは、メンテナンスや保全業務をデジタル化した事例を見ていきましょう。

メンテナンス業務では、資料などのペーパーレス化が広がっています。資料を電子データで作成し、クラウド上で管理すれば、タブレットやスマートフォンなどからその場で閲覧が可能です。紙を扱う際の負担削減になるだけでなく、インク代などのコスト面からも重宝するでしょう。

機械の大きなトラブルの予兆を検知し、事前にリスクを排除できれば、作業の負担も大きく減ります。AIが設備の状態から故障が起こる可能性を検知するシステムとIoTによる情報共有する仕組みを構築することで、大きなトラブルが発生する前に対処できるでしょう。

ペーパーレス化や情報の一元管理を実現した実際の他社事例をチェック!

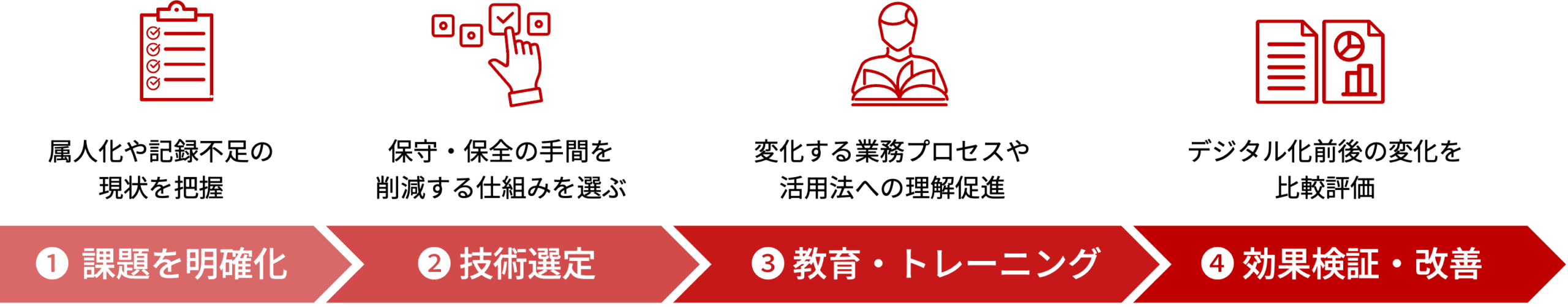

最後に、メンテナンスなどの業務をデジタル化していく流れをご紹介します。

メンテナンスや保全などをデジタル化するためには、まず課題の明確化を行うことが大切です。作業の効率化、コスト削減、品質向上、安全性確保などの面から課題を見つけICTを活用し、改善策を明確にしましょう。

次に、解決の糸口となるデジタル技術を選定します。ペーパーレス化を目指している場合は、紙やエクセルを使わないクラウド管理を導入するとよいでしょう。

クラウドなら、どこからでも何人でも閲覧可能です。写真や資料を一括アップロードでき、データ管理も一元化できます。現場担当者も情報管理がしやすくなり、作業効率も向上するでしょう。

デジタル化を行ううえで重要なのは、デジタル化によって変化する業務プロセスや活用法などについて、理解を促すための教育・トレーニングを行うことです。

単にデジタル化を進めるだけでなく、デジタルデータ特有の運用方法(セキュリティ、バックアップ、共有・閲覧権限など)の教育を適宜実施することで、今後の業務効率を上げることが可能となります。

デジタル化を進めるなかで大切なのは、デジタル化がメンテナンスや保全業務にどのような変化を与えているかを評価することです。デジタル化の前後で何が変わり、何が変わっていないかを検証しましょう。その結果に応じて改善すべき点を洗い出します。

例えば、時間の変化を測定することはとても効果的です。事前・事後の仕事の時間の差を測っていくことで、ボトルネックを特定することができます。

▼基礎の整理ができたら、現場で実装可能な“ありたい姿”へ落とし込みます。詳しくは以下の記事で解説しております。

設備保全の「あるべき姿」は幻想?本当に必要なのは「ありたい姿」

メンテナンス・保全業務は、デジタル化により業務効率が上がり、人的ミスの防止にもつながります。ただ、昨今の技術革新に伴い、さまざまなシステムが展開されているため、選定に困っている企業さまもいらっしゃるのではないでしょうか?

そこで、メンテナンス・保全業務のデジタル化には、「MENTENA(メンテナ)」がおすすめです。クラウド上でデータの一元管理を行うため、情報共有が容易にでき、時間や場所を選ばずに利用できます。

ぜひMENTENAを導入して、メンテナンス・保全の迅速な対応や業務の効率化を図りましょう。

MENTENAは、ペーパーレス化や脱エクセルを実現する設備管理システムです。メンテナンス・保全業務のデジタル化を進めて業務効率を上げたい多くの企業さまから選ばれています。メンテナンス・保全業務の作業効率化で、機械や設備の稼働率も高まり、生産性も向上するでしょう。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.