導入事例

導入事例

株式会社東洋シート

製造業 自動車用シート・自動車用機構部品・福祉機器・鉄道用シート

自動車用のシートやその関連部品を製造する株式会社東洋シート様は、保守・保全情報をアナログで管理することの脱却を目指されていました。目の前のトラブルが、いつを起点に、どのような状況で発生したのかを的確に把握するためには、活用しやすいデータベースが必須。改革の第一歩として、「MENTENA」を導入についてお聞きしました。

MENTENA導入前

MENTENA導入後

「座る歓び」を常に念頭に置きながら、時代のニーズに合った自動車用シートの開発・製造を進めるのが、私たち株式会社東洋シートの主な業務です。広島県安芸郡海田町に本拠地を構え、県内外に本社工場を含む4つの生産拠点を保有しています。保守・保全を担当するスタッフは、事務職を含めて18名。当番の者が決められたタイミングで点検業務を行い、問題が生じるようであればメンテナンスや修理といったフェーズに移行するというのが大まかな流れになっています。

点検結果などの情報は、主に紙の情報として管理していて、必要に応じてエクセルやPDFなどでデータ化する、という認識でした。各工場ともWi-Fi環境が確立されていなかったということもありますが、デジタルデータをリアルタイムにやり取りするという発想は希薄だったかもしれません。紙ベースで情報を管理する最大の問題は、履歴を見直すという作業を怠りがちになるということ。膨大な紙のデータをめくって必要な情報を探すのには手間がかかりますし、結局見つけられないということもあります。ですから、過去のデータを有効に活用できていないという部分があったことも確かです。

設備にトラブルが生じた際、それが大規模なものでなければ、すぐに調整して事なきを得ることもあります。ただ、その判断は大体の場合、個人の裁量にゆだねられますし、履歴を確認できない場合は過去にあった点検報告との連動性が失われることもあります。これは、情報が確認しづらいアナログのまま管理されている、大きな弊害のひとつだと言えます。

そういった状況が、保守・保全業務全体に及ぼす影響はいくつもあります。たとえば、発生したトラブルが実は何度も繰り返されているトラブルであることを認識できなかったり、同じ種類のトラブルに対して都度違った方法で対処していたりといった問題も起こりがちです。無駄な対処をなくし、問題の根本解決を図るためには、蓄積情報の有効活用や、対処に対する判断の統一ができる環境づくりを進める必要がありました。いつ、誰が、どのような方法でトラブルを発見、対処したのかという情報を、すべての課員が同時に共有できなければ、安定した設備保全は実現できないからです。

「MENTENA」の存在は、上司からの提案で知りました。それまでは問題解決の手段として、オリジナルの管理システムを数千万円かけて一から作りあげるしかないのではないかと考えていましたので、必要な機能がパッケージされたシステムがあると聞いて、その可能性への期待が膨らんだのを覚えています。

とはいえ、保守・保全業務をITにゆだねるという経験が浅かったこともあり、「こういう機能がほしい」という具体的な要望を念頭に検討する状態にはありませんでした。どちらかと言うと、八千代エンジニヤリングさんのレクチャーやご提案を聞き、トライアルをさせていただくなかで、「MENTENA」の機能と当社のルーティーンをすり合わせていく、という形で導入検討に入りました。

結論から言えば、「MENTENA」の導入は、当社が考える保守・保全業務の改善に大きく貢献するだろうという感触を得ました。加えて、コスト面、導入のしやすさといった面でも、納得のいくものだったと思っています。

点検情報をその場で入力、蓄積できるということが、ペーパーレス化を加速させるうえで非常に有効であることはもちろんのこと、過去の情報を簡単に閲覧できて、一連の保守履歴を必要に応じてつなぎ合わせながら確認できるようになるということは、これまでの一連の作業をより正確に、時間や手間をかけることなく遂行できるルーティーンに進化させることになるはずです。情報を課員全員がリアルタイムで共有できるとなれば、状況確認の体制も強化され、ミスや作業漏れも一気に軽減します。これだけで導入の価値があると言っても過言ではありません。

また、各拠点にサーバーを設置するような大規模な工事なども必要なく、多額の初期費用もかからないという導入のしやすさも、プラス要素として働いたと考えています。

現状、導入して間もないということもあり、すべての課員が「MENTENA」を自在に使いこなしているというわけではありませんが、徐々にその利用価値、使い方が浸透し始めている印象があります。八千代エンジニヤリングさんのサポートも充実していて、頻繁なアップデートでニーズに応えていただいている点も非常に助かっています。活用の進捗チェックもしていただいているので、心強く感じています。

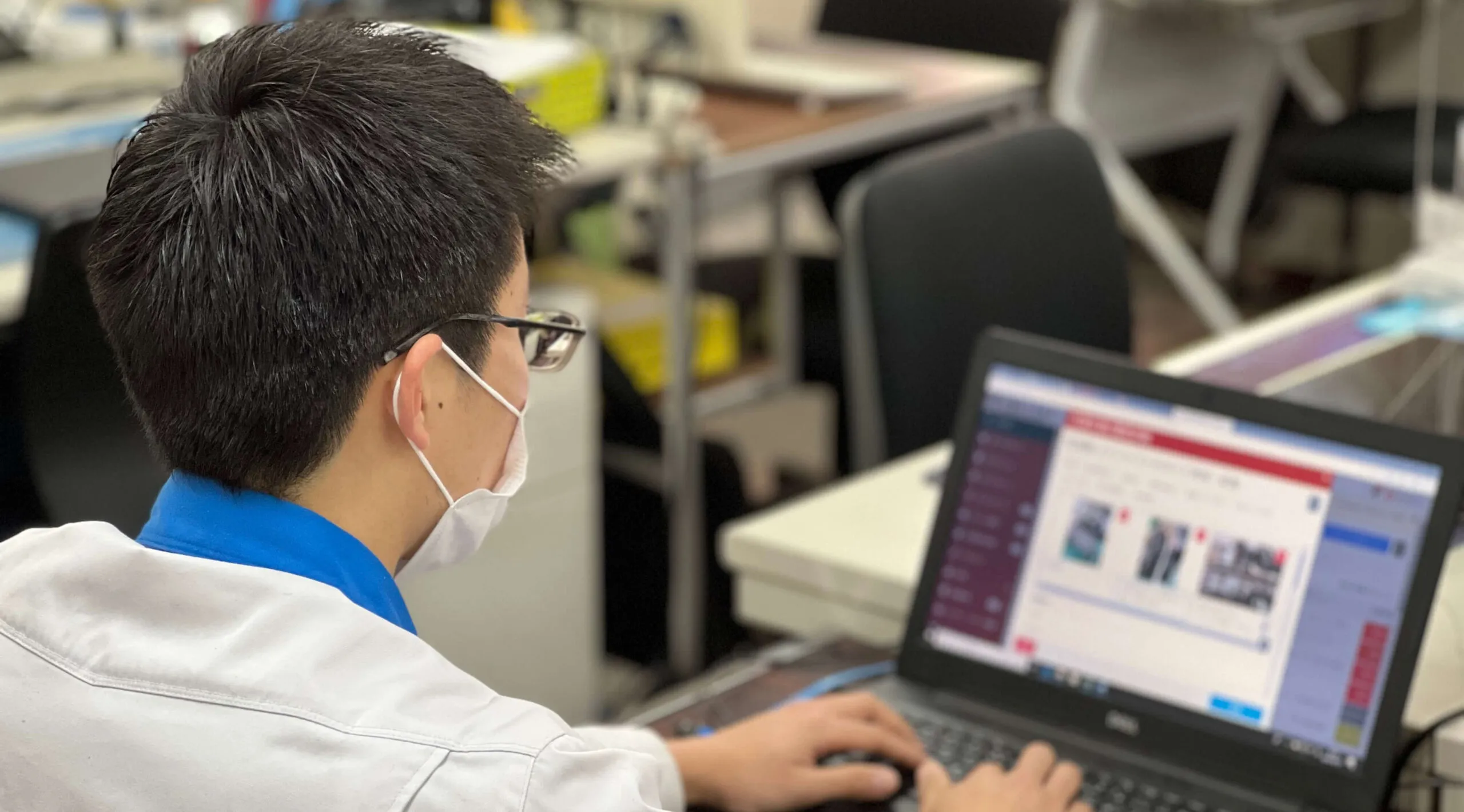

「MENTENA」の活用法については、折を見て勉強会的なミーティングを行い、課員に共通の知識を持ってもらうように努めています。各々ができる範囲で業務に取り入れているというのが現状ではありますが、これまでよりも詳細な写真入りの点検情報がアップされたり、夜勤スタッフからの申し送りが上がっていたりと、可能性を含めた有効活用が試され始めています。

特にスケジュール管理については、これまでメモなどを使って把握していた情報から一新され、誰がどこで何をする予定なのか、メンテナンスの進捗はどうなっているのかが即時共有されるうえに、その内容がひと目でチェックできるようになり、少なからず業務改善と効率化が始まっているのが感じられます。

「MENTENA」の存在が浸透するにつれ、今後「やれそうなこと」「やるべきこと」のビジョンが増えてきているという側面もあります。当社は複数の拠点で生産を行っていますが、将来的には拠点間のデータのやり取り、状況の確認をリアルタイムで一元管理したいと考えています。時には広島にいる我々が山口県の工場まで移動しての保守作業も発生しますし、設備自体を移動させたりすることもあります。そういった状況がすべて把握できるようになれば、マンパワーの有効活用や、将来的により役に立つ事例の収集にも発展するはずだからです。

また、各拠点で行われた設備工事の情報も履歴として詳細の残すことができればとも考えています。設備を刷新したタイミングや、携わった課員の情報を明確に振り返ることができれば、保全業務にさらなるプラスになるでしょう。

現状当社では「MENTENA」のライセンスを20ID保有しており、本社以外の拠点にはひとつずつを割り当てています。将来的にはひとり1IDの割り当てを実現し、各人が常に迅速に情報をアップできるようになり、それを確認する側も自由に情報を閲覧できる状態を目指し、時短や作業効率の向上に役立ていきたいと考えています。

今まで当社内では、他社に比べて作業全体におけるIT技術の浸透度が遅れ気味ではないか、という懸念がありました。今回の「MENTENA」の導入によって、その懸念に対して一石を投じることができたのではないかという思いもあります。これを契機に全生産拠点のWi-Fi設備の向上を含め、より作業がしやすく、保守・保全情報をフルに活用できる業務環境を作りあげたいと思っています。

株式会社東洋シート

自動車メーカーのマツダ株式会社を中心にシートとその関連部品を納品する株式会社東洋シートは、マツダの関連企業63社からなる「東友会」の一端を担う存在でもあります。同社のシートは安全性と快適性、デザイン性を徹底的に追及したうえで開発され、生産効率を最大化する「一気通貫生産方式」に則って製造される。近年は広島県東広島市にテクニカルセンターを新設。また、新たに研修センターを開設するなど、時代に即した技術の開発はもちろん、働きやすい環境づくり、有益な社員教育環境づくりなどについても積極的に取り組んでいる。

https://toyoseat.jp/

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.