導入事例

導入事例

日本電気硝子株式会社

製造業 特殊ガラス製品の製造・販売、ガラス製造機械の製作・販売

1944年に設立された日本電気硝子株式会社さまは、日本を代表する特殊ガラスメーカーです。ディスプレイ用ガラス、電子デバイス用ガラス、さらには複合材など特殊ガラスの製造や研究開発を行う同社。設備保全におけるIT技術活用のために「MENTENA」の導入を決定され、導入に至る経緯や狙い、導入後の変化などをインタビューしました。

MENTENA導入前

MENTENA導入後

日本電気硝子株式会社(以下、当社)が今回、「MENTENA」の導入を検討したきっかけは、社内で部署横断的に発足したIT推進プロジェクトです。設備の保全を担う環境工務部でデジタル化を推し進めるという中でどんなことができるのかを考えた際に着目したのが工程や在庫品管理などのクラウド化でした。

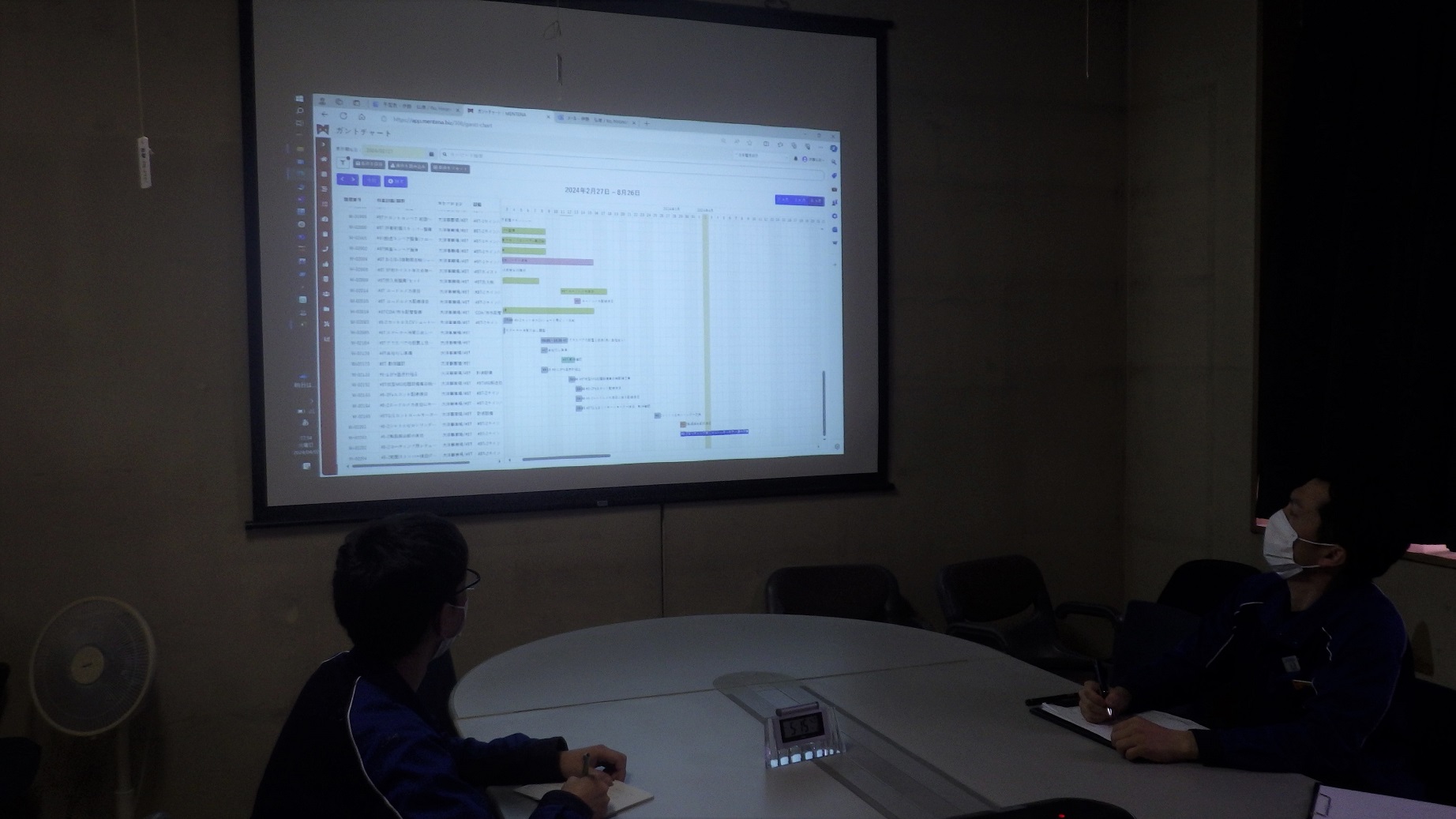

これまで、設備保全の工程管理はExcelで行っており、現場で工程を調整する際は紙に印刷して打ち合わせするため、紙に記入して転記する無駄が発生していました。また、作業履歴や予定として他のエクセル上に記入しているにも関わらず、工程としてまとめ直して提出する必要があるという課題がありました。また、Excelのデータも担当者が各々のルールで記入、管理していたため、「どのファイルを見れば良いのか」「どのようにまとめるのが正解か」分かる状態ではありませんでした。

これらの問題を解決するため、「設備保全業務のクラウド化」が必要だと考えました。

設備保全のシステムを調べた際に、包括的で、導入時のハードルが低かったのがMENTENAでした。当社オリジナルのシステムを開発してもらうとなると、現場で何が必要なのかを要件定義し、仕様書を作ってベンダーに作ってもらわなければいけません。しかし、設備保全に関しては、当社以外のものづくり企業でもある程度共通した管理方法があるはずです。当社が保全業務で困っていることは、他社も同様に困っているでしょうから、それなら数ある企業が導入している保全管理システムを導入した方が速いと判断しました。

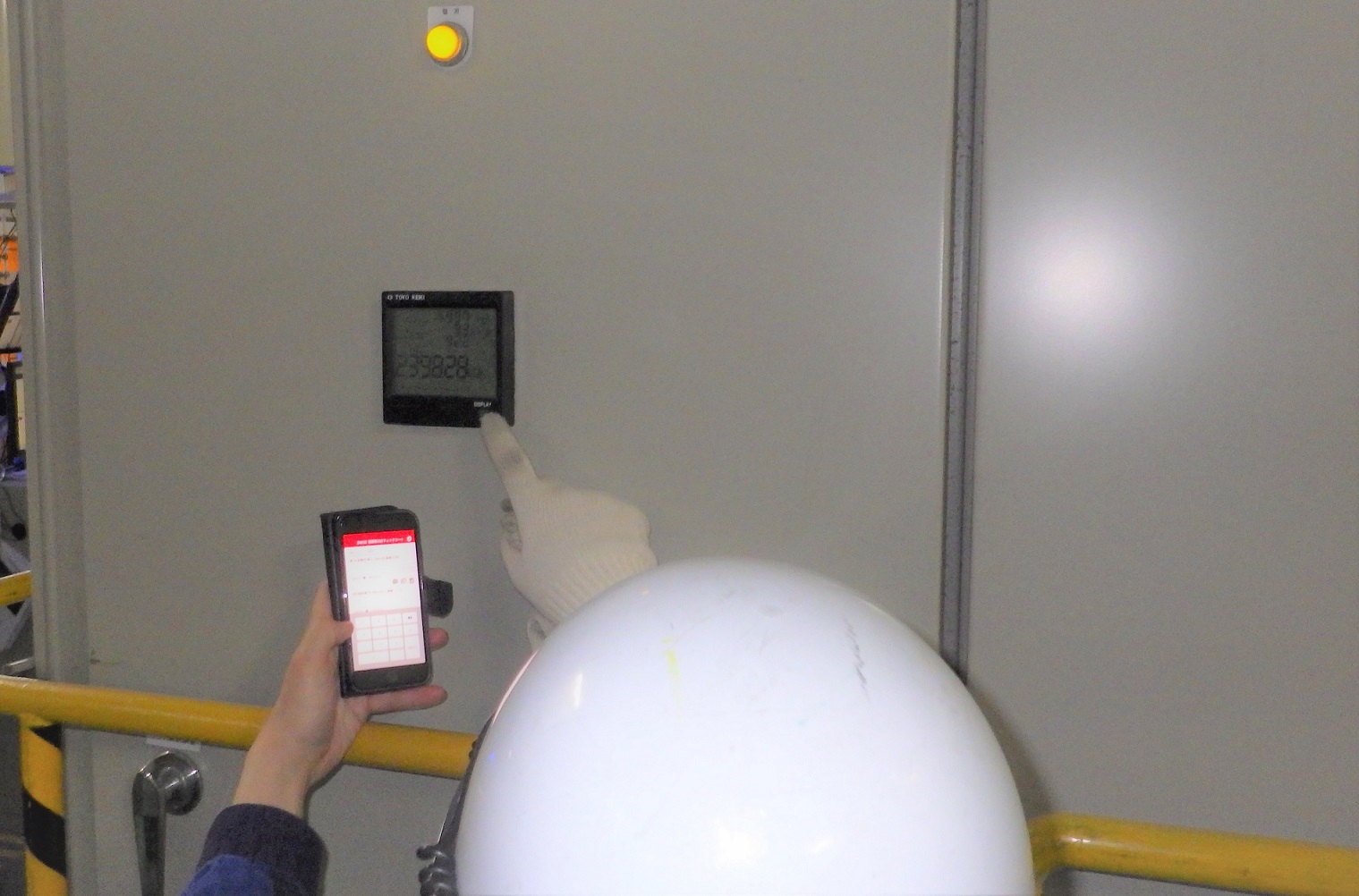

実際にシステムを導入した後に大切になるのが使いやすさです。現場のメンバーが使いやすいUI(ユーザーインターフェイス)かどうかという点も重視していました。MENTENAは、設備ごとに情報を紐づけていくというシステム設計になっていて、トラブル発生時にも設備ベースで履歴がさかのぼれます。タブレットやPC画面からだけでなく、スマートフォンからもデータの確認や入力ができます。入力・データ確認・作業履歴の集計など各フェーズで、使いやすい点が魅力でした。

MENTENAの導入にあたり、1カ月のトライアル期間でタブレットからどんなことができるのかを現場のメンバーに触ってもらったのですが、当初は新しいシステム導入に対する反応はそれほど良くなかったというのが正直なところです。

しかし、チェックシートや作業履歴の入力がどんなふうにできるかを触りながらシステムを検討する中で、設備台帳や部品台帳などを作り、データを蓄積していけば、今後の設備保全計画に有用なだけでなくトラブル件数減少や作業時間の軽減ができる。と手応えを感じました。

特に改善が必要だったのが、保全管理の現場で生じる確認作業やデータ入力、管理などにかかる時間の削減でした。MENTENA導入前は設備更新や点検の工程や部品の発注先・在庫管理などに関するデータは情報が集約できていなかったのが現状です。MENTENAの導入後は、設備情報や部品の在庫数が現場でスマートフォンからすぐに確認できとても便利です。

また、設備更新やメンテナンスの工事計画に関しても、担当者の頭の中に蓄積されていた経験値が可視化され、ベテランのノウハウが若手にもすぐに共有できる体制が整いました。新たに工程表を作成する際にも、過去の履歴を確認することで、「どんな工程があるのか」「どのくらい工数がかかるのか」がすぐに分かるようになりました。

人材教育という視点からも、手応えを感じています。今までは、設備トラブルが発生すると、問い合わせ先や過去のトラブル事例を担当者に口頭で確認することがほとんどでした。聞く方も聞かれる方も、その共有に時間と手間がかかってしまっていたのですが、MENTENAならこれらの情報が設備データを確認すればすぐに分かります。情報共有に発生するロスを削減し、もっと生産的な議論や設備改善の検討に時間が使えるようになれば、よりクオリティの高い設備保全に繋げられるはずです。

設備の修繕履歴やトラブル発生状況などのデータ入力を継続していくことで、今後はトラブルの発生時期や状況、傾向などをデータ分析できるようになるのではと考えています。MENTENAの運用スタートから1年と期間が短いため、データの蓄積はまだまだこれからですが、数年かけてデータを蓄積してくことで、MENTENAの利用価値がさらに高まり、年間トラブル件数や設備稼働停止時間の減少に繋げていけるはずです。

加えて、MENTENAの今後の進化に期待をしています。現在もデータが蓄積されると、設備故障が多い月や増加傾向になっていないかなどを分析できるツールがあります。多くの企業が活用している設備保全システムだからこそ、「作業効率を改善するためには、ここの数値をもっと改善するべき」など分かりやすい指標やデータ分析支援ツールの登場にも期待を寄せています。

日本電気硝子株式会社

1944年設立。特殊ガラスを開発・製造・販売するメーカーとして、グローバルに展開。東証プライム市場上場。従業員数は1,713人(2023年12月末時点)。長年育んできた広範なガラスの技術と独自の発想を掛け合わせ、時代が求めるさまざまな高機能ガラス製品を開発している。

https://www.neg.co.jp/

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.