公開日:2025.09.22

更新日:2025.10.17

設備保全の「あるべき姿」は、予防保全・予知保全を徹底し、OEE(設備総合効率)を最大化しつつ、安全性とコストを両立させることだとよく言われます。しかし現場では、理想論と実情のギャップから「本当に実現できるのか?」という課題感がつきまといます。

この記事では、まず設備保全の「あるべき姿」と呼ばれる一般的な要素を整理し、なぜ形骸化しやすいのかを解説します。そのうえで、自社に合った「ありたい姿」をつくるための3ステップを紹介。さらに、実際の事例をもとに、保全現場の改善方法とそのポイントまで具体的に解説します。

目次

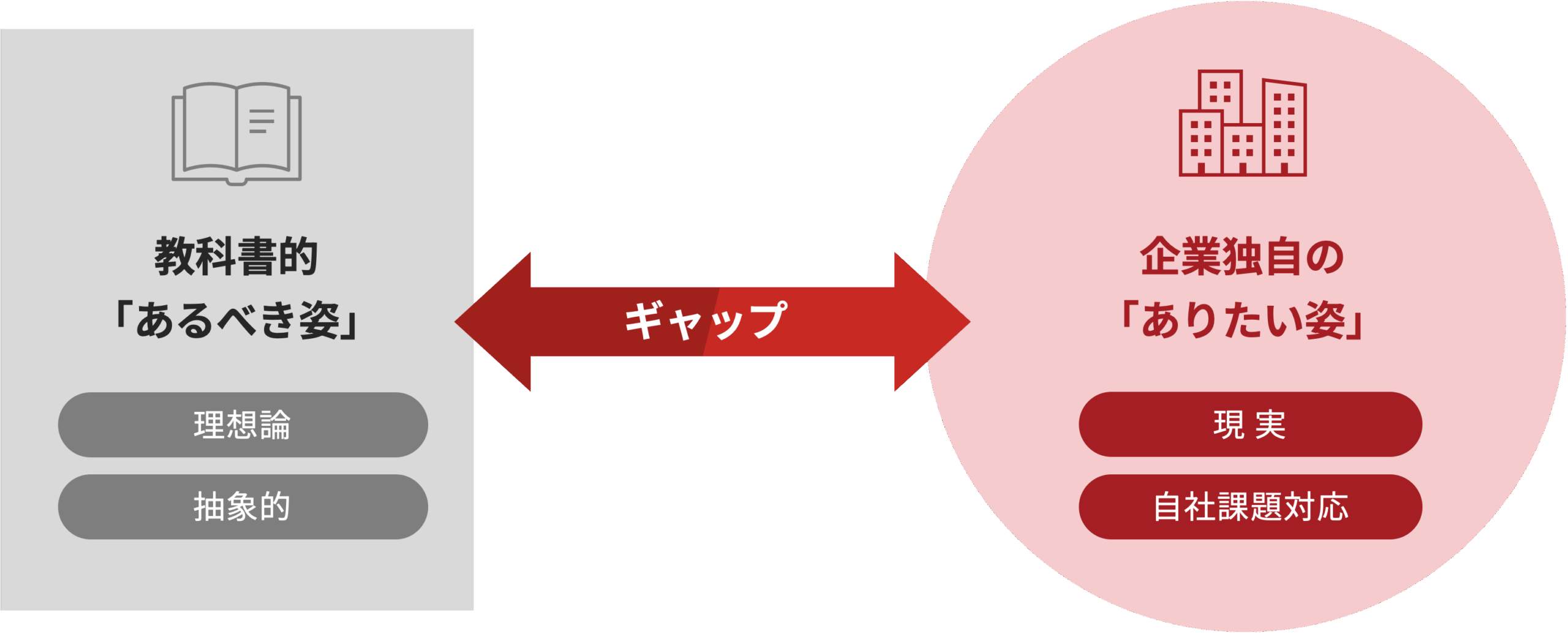

設備保全において、多くの企業が「あるべき姿」という理想像を追い求めています。しかし、本当に重要なのは、自社の現状と目指すべき方向性を踏まえた「ありたい姿」を明確にすることです。

ここでは「あるべき姿」とは、業界標準や教科書的な理想の状態を指します。一方で「ありたい姿」は、自社の制約条件やリソース、企業文化を考慮した上で実現可能な目標を意味します。

この違いを理解することが、着実な現場改善への第一歩となります。

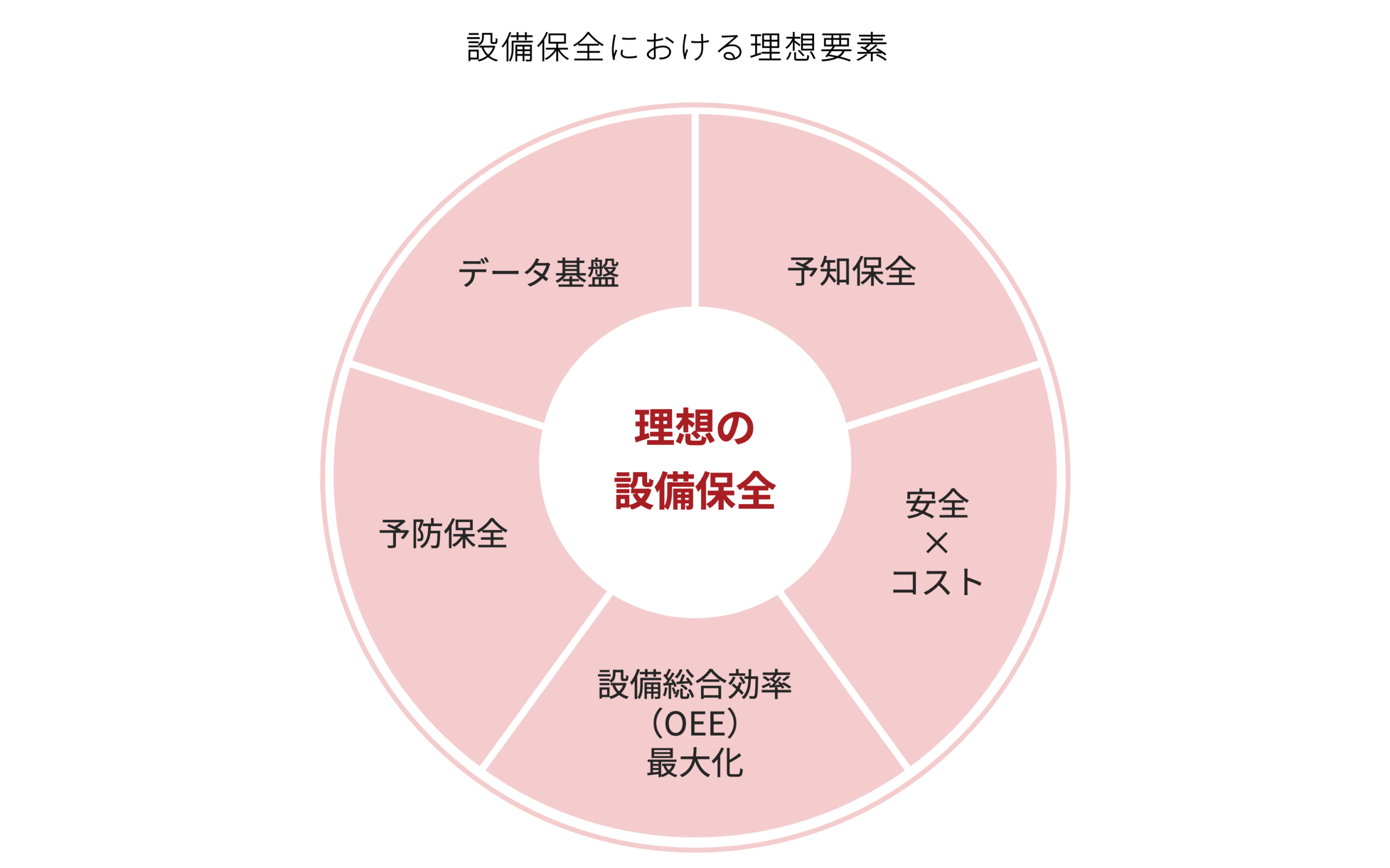

設備保全における「あるべき姿」は、多くの製造業や工場が目指す理想的な保全状態を指します。生産性向上、品質安定化、コスト削減を同時に実現する保全体制として、業界標準や一部の成功企業の事例から導き出された理想像が存在します。

日本の製造業では、TPM(Total Productive Maintenance:全員参加の生産保全)やRCM(Reliability Centered Maintenance:信頼性中心保全)といった体系的な保全手法が普及しており、これらの手法が示す理想的な保全状態が「あるべき姿」として認識されています。

日本の製造業では、TPM(Total Productive Maintenance:全員参加の生産保全)やRCM(Reliability Centered Maintenance:信頼性中心保全)といった体系的な保全手法が普及しており、これらの手法が示す理想的な保全状態が「あるべき姿」として認識されています。

設備保全のもっとも重要な「あるべき姿」は、突発故障をゼロに近づけ、計画的な保全活動によって設備の安定稼働を実現することです。これを達成するためには予防保全と予知保全の2つのアプローチが有効です。

予防保全では、時間基準保全(TBM:Time Based Maintenance)として、定期的な点検・部品交換・オーバーホールを実施します。

一方、予知保全では状態基準保全(CBM:Condition Based Maintenance)として、振動診断、油脂分析、サーモグラフィーなどの診断技術を活用して設備の劣化状態を把握し、適切なタイミングで保全を行います。

▼この記事と合わせて読んでほしい記事

予防保全はなぜ必要?システム活用による進め方と導入効果を解説

また、設備総合効率(OEE:Overall Equipment Effectiveness)を向上させ、可動率、性能稼働率、良品率の3要素すべてを高水準で維持することも「あるべき姿」として掲げられます。

具体的には、可動率95%以上、性能稼働率95%以上、良品率99%以上を達成し、OEE85%以上を維持することが一般に製造業における基準とされています。これを実現するためには、計画停止時間の最小化、段取り時間の短縮、チョコ停の削減、速度低下の防止などが必要です。

設備稼働率を最大化するには、オペレーターによる日常保全活動も欠かせません。清掃・給油・増締めといった基本的な活動を通じて、設備の異常を早期に発見し、大きな故障に至る前に対処することが求められます。

「あるべき姿」を実現するために、保全コストを最適化しながら、労働災害ゼロと環境事故ゼロを同時に達成する保全体制が理想とされます。過剰な保全によるコスト増加を避けつつ、必要十分な保全を実施することも重要です。

保全費用の内訳として、予防保全費用、事後保全費用、改良保全費用のバランスを適切に保ち、ライフサイクルコスト(LCC)の観点から最適な保全戦略を選択します。

一般的には、予防保全費用を全保全費用の60〜70%程度に維持し、突発的な事後保全費用を20%以下に抑えることが目標とされます。

経験と勘に頼る保全から脱却し、IoTセンサーやAI技術を活用したデータドリブンな保全体制を構築することが現代的な設備保全の「あるべき姿」とされています。

設備の稼働データ、故障履歴、保全記録をデジタル化し、設備保全システム(CMMS)や設備資産管理(EAM)システムで一元管理します。蓄積されたデータから故障パターンを分析し、MTBF(平均故障間隔)やMTTR(平均復旧時間)などの指標を算出して、保全計画の最適化に活用します。

さらに、振動、温度、電流値などのセンサーデータをリアルタイムで収集・分析し、異常の兆候を早期に検知する予知保全システムの導入も進んでいます。機械学習アルゴリズムを用いた故障予測モデルの構築により、保全タイミングの最適化と保全工数の削減を実現します。

▼この記事と合わせて読んでほしい記事

保全に重要な「MTTR(平均復旧時間)」とは?計算方法と短縮のコツ

多くの製造業や工場では、設備保全の理想的な姿を追求しますが、現実には「あるべき姿」が実現できずに形骸化してしまうケースが少なくありません。ここでは、なぜ理想的な設備保全が幻想になりやすいのか、その構造的な問題を3つの観点から解説します。

設備保全の「あるべき姿」として語られる理想論の多くは、現場の実態を十分に考慮していない机上の空論になりがちです。

例えば、データ基盤が整っていないにも関わらずひとっ飛びであらゆる設備に対して予防保全を実現するのは、限られた人員と予算で運営している工場・現場にとっては実現不可能な目標となります。

たしかに予防保全は多くの企業で実現したい「あるべき姿」として想起されやすく、実際に私たちMENTENA編集部もそのような課題をお聞きすることは多いです。しかし、実際の製造現場では、以下のような制約条件が存在します。

| 制約条件 | 現場への影響 | 理想論との乖離 |

| 保全要員の不足 | 日常点検すら満足にできない | 全設備の予防保全は不可能 |

| 生産優先の圧力 | メンテナンス時間が確保できない | 計画保全が後回しになる |

| 設備の老朽化 | 突発故障が頻発する | 事後保全に追われる |

| 技術伝承の断絶 | ベテラン技術者の知見が失われる | 高度な診断技術が活用できない |

このような状況下で、教科書的な「あるべき姿」を押し付けると、現場の士気低下や形式的な保全活動につながってしまいます。重要なのは、現場の実情を踏まえた実現可能な目標設定です。

設備保全の「あるべき姿」として、IoT技術やAIを活用した最新のソリューションや、最新式の設備への更新が紹介されることがあります。しかし、多額の投資に見合う効果が得られないケースが多いのが実情です。

また、設備の重要度や故障頻度を考慮せずに一律の保全方式を適用すると、過剰保全による無駄なコストが発生します。すべての設備を同じレベルで管理することは、経済的に成り立たないのです。

さらに、多品種少量生産と少品種大量生産の企業では設備の突発停止によるインパクトも違います。例えば、多品種少量生産の企業は、多くの種類の予備品を抱えることによる過剰在庫・不動在庫対策や段取り替えの効率化の方が突発停止の課題よりも優先順位が高いケースもあるでしょう。

設備保全の手法や管理方式は、業種・業態・企業規模によって最適解が異なります。例えば、トヨタ生産方式のTPMは優れた保全手法ですが、以下のような条件が揃わなければ機能しません。

食品工場と化学プラントでは設備の特性も保全の重点も異なりますし、24時間連続操業の工場と昼間だけ稼働する工場では保全のタイミングも変わってきます。自社の特性を無視した「べき論」の導入は、現場の混乱と保全品質の低下を招く原因となります。

結局のところ、設備保全の「あるべき姿」が幻想になりやすいのは、現場の実態、費用対効果、自社の特性という3つの視点が欠落しているからです。これらを踏まえた上で、自社にとっての「ありたい姿」を定義することが、実効性のある設備保全を実現する第一歩となります。

それでは、設備保全における「あるべき姿」という理想論から脱却し、自社にとって本当に必要な「ありたい姿」を明確にするためには、どのようなアプローチが必要でしょうか。

ここでは、具体的な3つのステップを通じて、貴社独自の設備保全体制を検討する方法を解説します。実際に当社がシステム導入をサポートする際も同様のプロセスなので、ぜひ参考にしてください。

最初のステップは、現場で実際に起きている問題を漏れなく洗い出すことです。理想論から始めるのではなく、現実の課題から出発することで、本当に解決すべき問題が見えてきます。

私たちMENTENA編集部が製造業の皆さまからよくお聞きする課題として、例えば以下のようなものが考えられます。

次にリストアップした課題について、その内容を具体的に書き出していきます。この段階では、課題の背景、影響範囲、発生頻度などを定量的・定性的に記述することが重要です。

| 解決すべき課題 | 課題の具体的な内容 |

| ① 記録・データ蓄積ができていない | 現場記録が紙のまま/システム未整備 → 過去傾向が見えず同故障を再発しがち、改善打ち手が勘頼り。発生は常時。 |

| ② 紙→エクセル転記が負担(ペーパーレス化) | 現場で紙→事務所で転記の二度手間 → 入力遅延・ミス・残業増。繁忙期ほど顕著。 |

| ③ 履歴をすぐ探せない(データ一元管理) | 情報が紙/複数ファイルに分散 → 検索に時間、復旧が遅れダウンタイム増。故障時に毎回発生。 |

| ④ 技術伝承不足・属人化 | ベテランの経験依存で手順・基準が不整備 → 不在時に復旧停滞、教育に時間。人の入替時に表面化。 |

| ⑤ 情報共有・進捗管理が遅い/できない | 口頭・ホワイトボード・メール散在 → 状況が最新化されず二重対応/判断遅れ。日常的に発生。 |

| ⑥ 計画保全ができていない | 事後保全中心で予防計画・周期が未設定 → 突発停止/納期リスク、工数・部材手配が後手。月次で散発。 |

| ⑦ 予備品管理ができていない | 在庫情報が更新漏れ/場所不明 → 欠品で復旧待ち・余剰在庫でコスト増。月に数回体感。 |

すべての課題を同時に解決することは現実的ではありません。限られたリソースを最大限に活用するため、取り組むべき課題の優先順位を明確にする必要があります。

ただ、自社だけで判断するのは難しく「他社の事例を知りたい」「専門家の視点で整理してほしい」と感じるケースも多いでしょう。そうしたときは、外部の知見を取り入れるのも効果的です。

ちなみに当社でも、設備保全システム「MENTENA(メンテナ)」の導入経験をもとに目標設定や優先順位づけを一緒に検討する場を設けています。関心をお持ちの方は、ぜひお気軽にお問い合わせください。

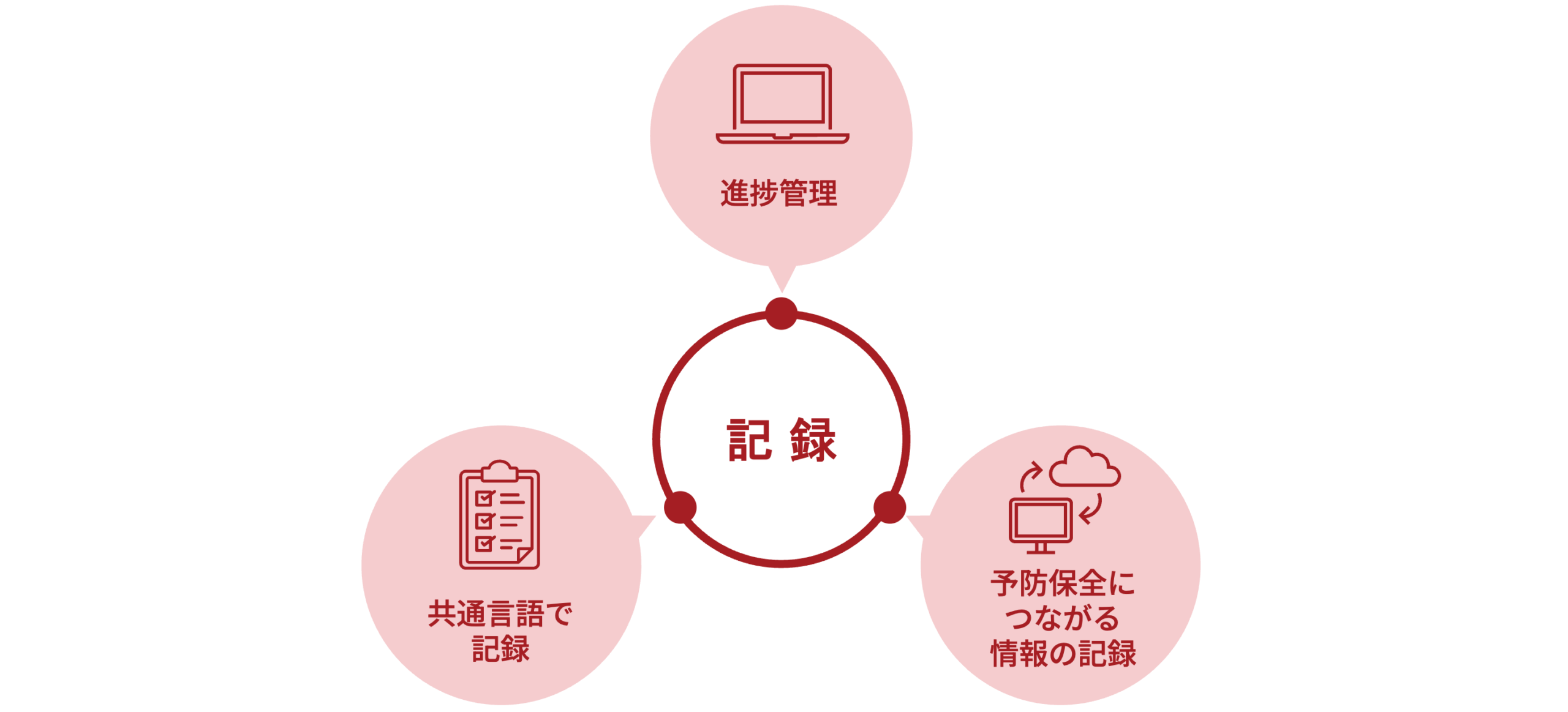

設備保全においてもっとも重要でありながら軽視されがちなのが「記録」です。適切な記録なくして、「ありたい姿」を実現できません。

「記録を残すことは、すでにやっている」という方も多いと思います。しかし、ここで大切なのは、「後から見返せる形で記録を残すこと」です。実はそうした記録こそが設備保全の「ありたい姿」を実現する第一歩なのです。

例えば、紙で設備の情報を管理している場合は、見たい過去の記録がどこにあるのかわからず探すのに時間がかかります。こうした問題があると、せっかく記録していてもデータを活用できません。

そこで記録を活用できる状態にするために、3つのポイントを押さえることが重要です。

設備保全の記録において取り組むべき1つ目のポイントは、現場全体で通用する共通言語の確立です。同じ故障でも「異音がした」「変な音がした」「ガタガタした」では、後から見返したときに正確な状況が把握できません。

共通言語を確立するためには、まず現場で使用される用語集や記録テンプレートを作成することが効果的です。特に五感情報(見た目、音、匂い、温度、振動)については、できるだけ数値化・定量化できる基準を設けることで、誰が記録しても同じ理解ができる状態を目指します。

| 記録項目 | 悪い例 | 良い例 |

| 異常音 | 変な音がした | モーター部から金属同士が擦れる高音(キーン音)が30秒間隔で発生 |

| 振動 | 揺れが大きい | 設備全体が水平方向に振幅約5mm、周期2秒で振動 |

| 温度異常 | 熱い | 軸受け部が通常40℃のところ65℃まで上昇 |

| 作業時間 | すぐ終わった | 分解15分、部品交換10分、組立20分、動作確認5分(計50分) |

作業報告書を例にすると、5W1H(いつ、誰が、何を、金額・時間、どのように)を明確にし、写真や動画とともに記録をつけることも重要です。

また、作業報告書の中で使用した部品を連動させて在庫数を減算し、最低在庫数を下回ったら担当者へ自動通知するなどの仕組みも必要でしょう。

2つ目のポイントは、進捗管理ができるようにすることです。誰が・いつ・どの作業をやったのかがわからない記録になっていませんか?記録は「やったことのメモ」ではなく、今どこまで進んでいるかを全員で共有するための仕組みです。

例えば、点検が指示されたままで終わったかどうか確認できなかったり、別の人が重複して作業していたり。こうした「記録の断絶」は、対応漏れや無駄な工数につながり、ひいては現場の信頼性にも影響します。

進捗が見える記録とは、今どの作業が終わっていて、何が残っているか共有できる状態です。そのため、作業の計画や実施記録を、進捗状況とあわせて管理することはもちろん、保全計画を共有し、抜け漏れなく実行していくことも大切です。

現場によっては、まず「紙からの脱却」「履歴の一元管理」「自主保全体制の構築」など、より優先度の高い課題に取り組むことが先決の場合もあります。

しかし、その取り組みと並行して、設備ごとの保全履歴やコスト、停止回数といった予防保全につながる基本情報を残す仕組みを整えておくことは重要です。これが3つ目のポイントです。

なぜなら、将来的に予防保全を強化しようとした際に、十分な量と粒度のデータが揃っていなければ具体的な検討が難しいからです。予防保全は一朝一夕にできるものではなく、一定期間のデータ蓄積があってはじめて有効に機能します。

したがって、当面は別の課題解決を優先する企業であっても、将来に備えた情報の記録を意識することが、結果的に自社の「ありたい姿」を実現する近道となります。

設備保全の「ありたい姿」を実現するには、実践的な仕組みづくりが欠かせません。ここでは実際に「ありたい姿」を明確化し、現場改善に取り組んでいる三宝化学研究所の事例を通じて、どのような仕組みが有効なのかを具体的に見ていきます。

株式会社三宝化学研究所は、1952年に創業した化学メーカーで、本社は大阪府堺市にあります。

従業員は185名と、決して大きな規模ではありませんが、堺・和歌山・静岡・佐賀の4工場体制を取っており、製品の種類や特性に合わせて、どの工場で何を作るかを分けています。

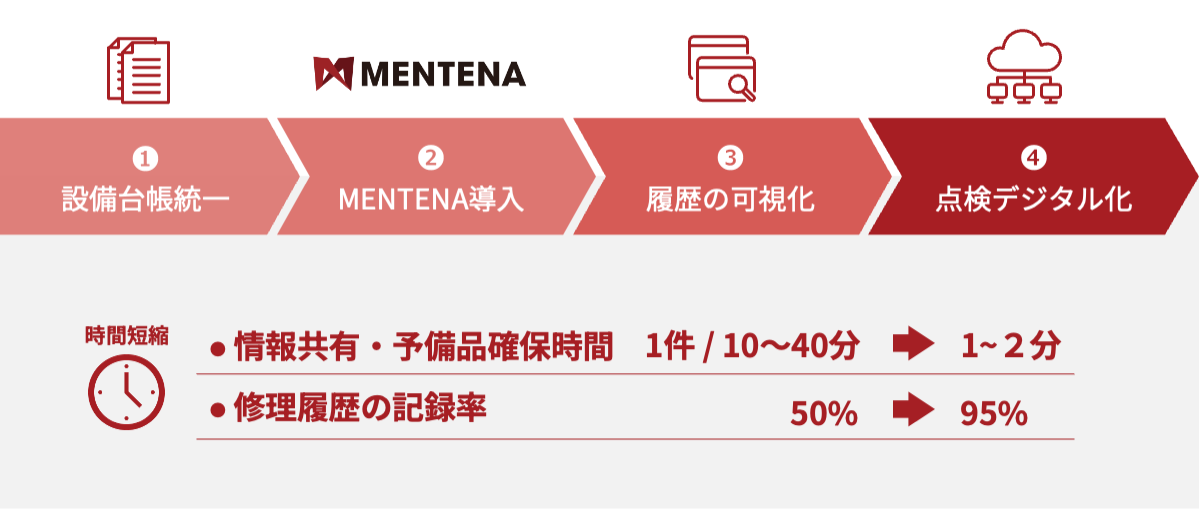

同社は、設備保全の属人化を解消し、工場間で統一した管理体制を築くため、また紙やエクセルによる記録から脱却してデータの一元管理と活用を進めるために、設備保全システム「MENTENA」を導入しました(>>事例紹介ページ)。

【MENTENA導入前の課題】

MENTENA導入後は定量的な効果も表れているとのことです。ここからは導入効果について見ていきましょう。

MENTENA導入前は、設備情報の確認に毎回複数の資料を開く必要があり、他部署からの問い合わせ対応にも時間を要していました(内容によっては1件あたり10分超)。

導入後は、必要な情報に誰でもすぐアクセスでき、設備担当者の負担が大幅に軽減。協力会社との共有もエクスポート機能で容易になり、問い合わせ件数自体も減少しています。

以前は修理履歴の入力が後回しとなり、漏れや遅れが発生していました。現在はMENTENAの使いやすさにより、記録率は50%から95%へ向上し、即時入力が定着。「まずはMENTENAを確認する」という運用が現場に根付いています。

予備品の在庫や保管場所が不明確で、探し回る手間が発生していました。導入後は在庫情報へ即時アクセスでき、探索時間が解消。業務効率の向上に加え、担当者依存の解消が進み、新人教育にも活かせる基盤が整いつつあります。

三宝化学研究所の成功要因を分析すると、他社でも応用可能な3つのポイントが見えてきます。それぞれ解説します。

MENTENA導入後の最初の取り組みは、全設備のシステム登録でした。履歴蓄積や保全計画に活かすには、設備情報の整備が土台となるためです。

インポートの誤りがあっても、エクスポートで出力・修正して再取り込みできるため柔軟に対応でき、既存データを活かしながら設備情報の再構築が進みました。続いて、修理履歴の見える化や点検のデジタル化に取り組んでいます。

【実施したこと】

どれほど優れたシステムでも、運用ルールが決まっていなければ、効果を最大限に発揮できません。トライアル導入と並行して全社の分科会でルール作りを進め、以下を検討・整備しました。

現場での小さな工夫も効果を生みました。例えば予備品管理では、MENTENAで発行したQRコードを備品の近くに貼付することで入力漏れが減少するなど、運用の定着に寄与しています。

重要なのは、運用ルールも現場の工夫も常に完璧ではないため、より良いものにするために随時アップデートしていくことに他なりません。

設備保全において重要なのは、業界内で一般的に言われている「あるべき姿」にとらわれずに、自社の現状と課題を踏まえた「ありたい姿」を明確にすることです。まず現場の課題をリストアップし、優先順位をつけて段階的に改善を進めることで、実現可能な保全体制を構築できます。

その第一歩として、共通言語での記録と進捗管理の仕組みを整備し、予防保全につながるデータを蓄積することが効果的です。企業ごとの実情に合わせた無理のない施策を積み重ねることが、持続可能な保全現場の改善につながります。

「MENTENA」は、貴社にとっての設備保全の「ありたい姿」を描く段階から伴走し、導入から運用まで一貫してサポートしています。持続的な改善のためにも、ぜひ導入を検討してみてください。

執筆者

MENTENA編集部

製造業向けの業務効率化・業務改善に役立つコラムやセミナー、および有益な資料を通じて、実践的な情報を提供しています。最新のツールの使い方や業界の情報・トレンドを継続的に発信することで、製造業の皆様にとって信頼できる情報源となることを目指しています。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.