導入事例

導入事例

株式会社三宝化学研究所

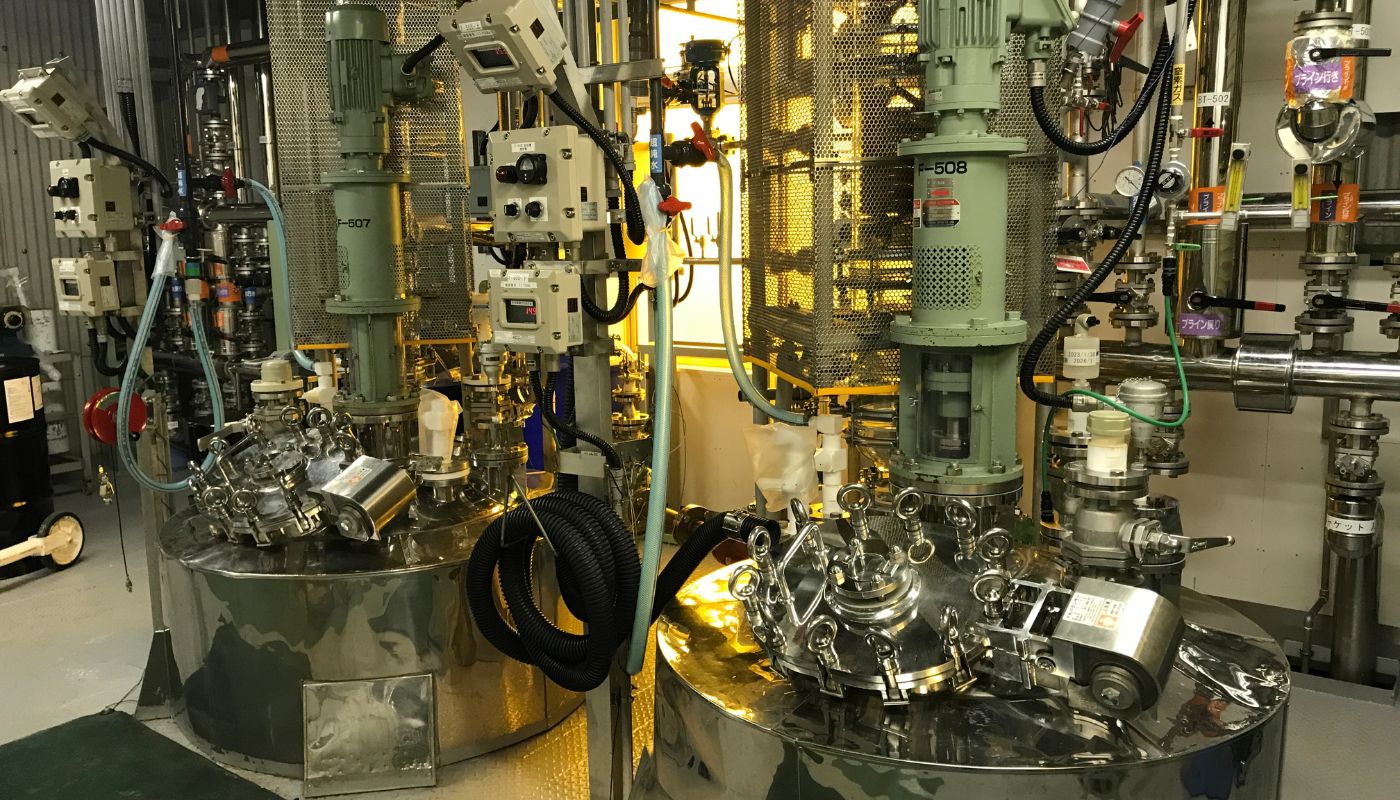

製造業 半導体材料・表示機能材料・医薬品原料の化学品合成メーカー

1952年設立の三宝化学研究所は、大阪府堺市に本社を置く化学品合成メーカーです。本社を構える堺市に加えて、静岡・和歌山・佐賀にも工場を展開し、有機合成反応技術を核とした化学材料の開発から工業化までを手掛けています。南海トラフ地震への備えとして2019年には佐賀工場を新設するなど、生産体制の強化や整備を進めるなかで、同社が乗り出したのが、保守管理体制の合理化や資産管理の整合性確保などを目的とした設備管理DXです。 MENTENA導入前の課題や、導入後の変化、これからの展望などを伺いました。

MENTENA導入前

MENTENA導入後

当社では全国に4つの工場がありますが、それぞれの工場が独自の方法で設備管理を行っており、ノウハウや点検頻度にバラつきがありました。設備台帳の管理項目も統一されておらず、項目抜けが気になっていました。

例えば、ある工場では付帯設備まで点検をしていたのに対し、別の工場では主要設備しか管理していないケースも。また、付帯設備が故障した場合、生産がストップするリスクがあるにも関わらず、こうした点検内容の情報共有が十分に進んでいなかったことは、経営リスクという視点からも、解消のための対策が急務でした。また、修理頻度や履歴にも一貫性がなく、全体を把握するのが難しい状況にありました。

当社は、南海トラフ地震の想定エリア内に工場が展開されていたことから、2019年に震災リスクを分散する目的で佐賀に新しい工場を開設。このように、新しく生産拠点が増えるなかで、BCP(事業継続計画)の観点でも管理体制を強化する必要がありましたが、工場ごとに管理の進み具合が異なるため、足並みをそろえるのが大きな課題でした。

また、設備保全業務の属人化も当社が抱えていた大きな課題です。例えば、ある工場では設備保全を長年一人のスタッフが担当していたため、担当者しか設備の修理や点検の内容、過去のトラブル発生状況などがわからない状況でした。このままでは、担当者が定年を迎えれば、次の担当者にノウハウを引き継ぐのも難しくなってしまいます。

現場レベルで写真や報告書を残そうという取り組みもしていましたが、限界がありました。また、以前はエクセルで保全台帳を管理していたため、この方法では修理内容や履歴・点検内容を記録するのにも、記録の精度や内容は人によってバラつきがありました。例えば「ポンプが壊れた」「直した」という簡易的な記録しかない場合、故障原因や修理方法のデータ蓄積ができているとはいえません。データはあるけれど予防保全に活用できるものではない、という状況も変えたいと思っていました。

というのも、予防保全の必要性は認識していたものの、これまでは故障してから対応する、いわゆるブレイクダウンメンテナンスが中心となってしまっていたためです。だからこそ、異音や小さな故障などの予兆をきちんと記録し、予備品在庫状況を正確に把握することで、何かあっても早めに対処できる体制と、予防保全の体制作りをこの機会に取り組みたいと思いました。

データ活用という視点では、ノウハウに加えて設備や予備品在庫の状況を一元管理するためのデジタル化も急務でした。今までは各工場で保守品の在庫管理も統一されておらず、必要な部品が急に不足することも。当社の生産設備で使われている予備品のなかには高価な部品や納期が非常に長いものもあり、急に必要になると生産に大きな影響を及ぼします。

重大な設備が壊れると生産停止につながるため、予備品の在庫状況や納期を事前に把握する必要がありました。これまでは、倉庫に行って「あるかないか」を確認する状況でしたが、MENTENAでは予備品の在庫数や納期まで管理できる機能があります。これならば、必要な部品を事前に手配できる仕組みが整うと考えました。

実際、MENTENA導入後は設備との紐づけが可能になったことで、部品管理が非常に容易になりました。在庫状況などをシステム上ですぐに全体像を把握できるようになることで、保全業務も安心して行えています。

設備保全にまつわるさまざまな課題を解決するための対策として、システムの導入を検討し、複数のシステムを比較しました。その際に、MENTENAを選んだ理由は使い勝手の良さとスモールスタートできる点です。

トライアルを経て、直感的な操作ができると感じました。また、MENTENAのようにクラウド型であればオンプレミス型のシステムとは違い、機能も日々進化・更新されていきます。この点は大きな魅力でした。実際に、トライアルにおいても現場で直感的に作業できる点が大いに評価されました。すぐにでも使い始めたい、と思ったほどです。

導入決定後は、MENTENAのサポート担当者とオンボーディングでともに導入を進めました。操作面において、混乱はほとんど生じませんでした。そのため、この機会を活用し、工場間を超えて、課題ややるべきことを整理し、意思統一を図ることができました。導入から定着、運用までをスケジュール管理し、進めていくうえで大いに役立つサポートがあるのは大変ありがたかったです。

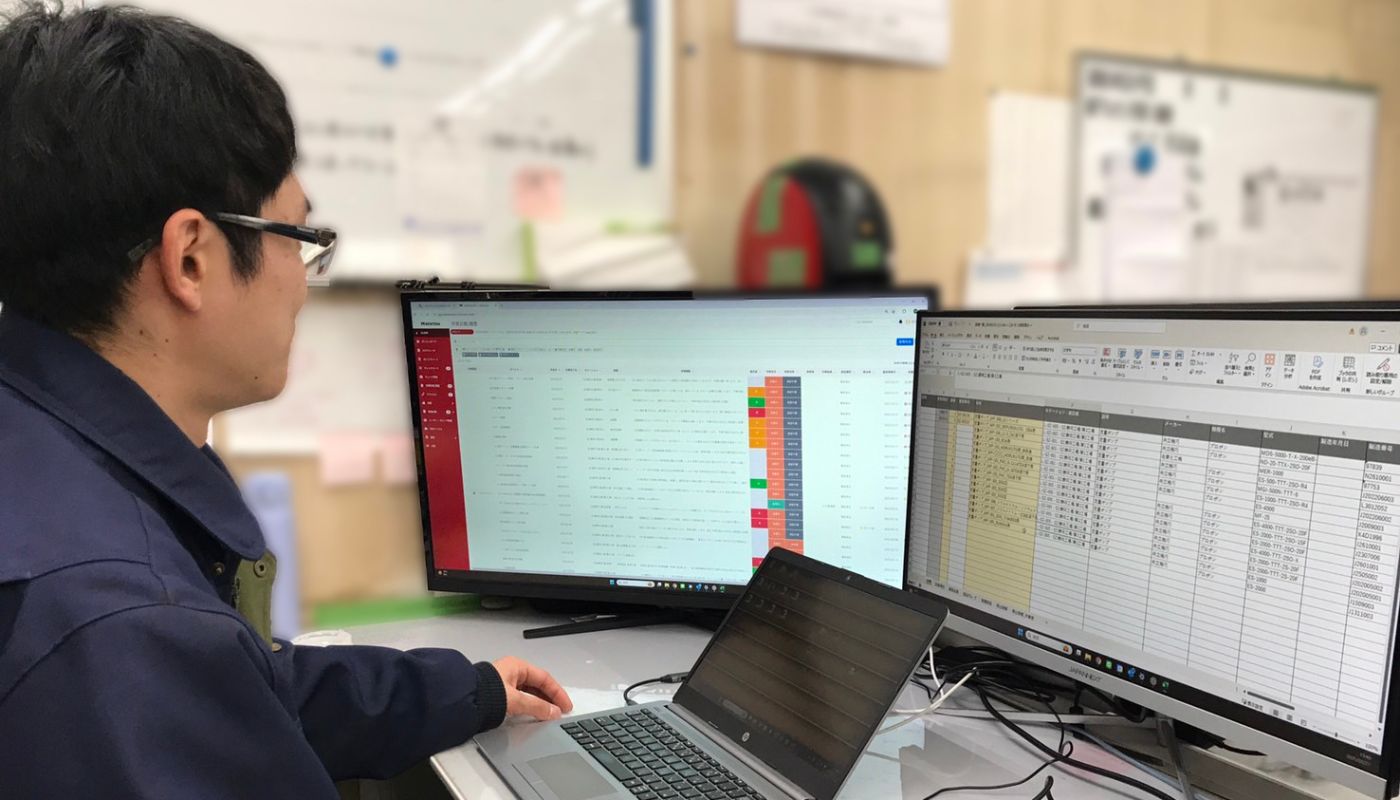

MENTENA導入前は修理依頼も紙ベースでした。決済者に修理や更新の判断を仰ぐ際にも、紙の書類では写真や詳細が添付できないため、決済者に現場の状況が正しく伝わらず、どの案件を優先すべきかが曖昧となり、結果的に後回しになるケースもありました。その点、MENTENAを導入してからは、写真や資料を簡単に添付できるため、決済者が迅速に優先順位をつけることが可能になり、修理対応までのスピードが向上しました。

さらに、現場オペレーターもシステムを通じて修理リクエストを送信できるようになり、データ共有の輪が広がりました。全員が使えるシステムになったことで、保全担当者だけでなく、現場スタッフが積極的に設備管理に参加し、全社的な意識向上につながっています。

当社ではMENTENAをさらに活用していくことで、設備台帳や修理履歴を蓄積し、データとしての厚みを持たせていきたいです。データが蓄積されれば、これをもとに点検頻度や項目を最適化できるでしょう。まだ導入して半年ですが、1〜2年後にはデータを活用して、予防保全の実現や設備停止期間のさらなる短縮が可能になると考えています。

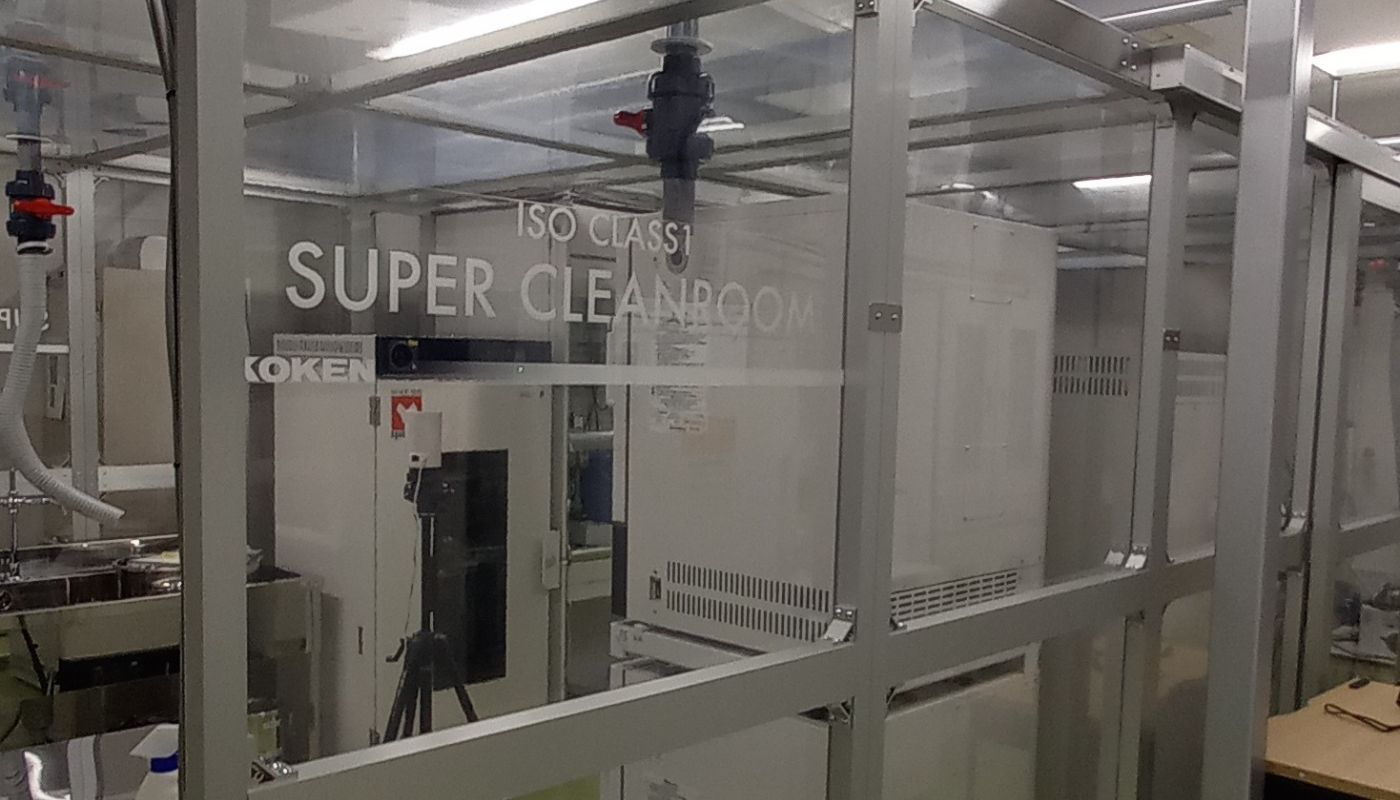

また、当社では2024年9月から静岡工場の一部区画で計装関連のデジタルデータ収集を進めるなど、全社的なDXを推進しています。この取り組みを皮切りに、MENTENAも大いに活用しながら設備管理のレベル向上とさらなる効率化を目指します。

株式会社三宝化学研究所

1952年設立。衣料用の染料や顔料を国産で生産するメーカーとして創業し、近年は高い有機化学反応技術をもとに半導体材料や医薬品原料、表示機能材料といった高付加価値の材料の開発・製造を手掛ける。特に半導体材料に関しては、国産の半導体生産がスタートした頃から、半導体製造プロセスで使われる微細加工用フォトレジストの原料である感光性材料なども提供。不純物管理などシビアな要求があるものづくりの世界で、最先端分野の顧客企業からも高いレベルでのプロセス開発力や生産技術力を評価されている。

https://www.sanbo-chem.co.jp/

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.