導入事例

導入事例

光和精鉱株式会社

環境リサイクル業 産業廃棄物処理業製鉄用ペレットの製造、産業廃棄物の処理・リサイクル

1961年に設立された光和精鉱株式会社さまは、製鉄用ペレットなどの製造とともに、産業廃棄物処理を行っています。製錬技術・化学技術およびそれらの設備を活用した産業廃棄物の処理を行ったうえで「徹底リサイクル・資源再利用」により、効率的な資源循環を行っています。特に塩素や重金属を含む産業廃棄物処理に関しては、国内トップクラスの企業です。

MENTENA導入前

MENTENA導入後

光和精鉱株式会社(以下、当社)が「MENTENA」を導入したきっかけは、業務効率の改善が大きな目的でした。また、1961(昭和36)年の設立から稼働している設備は60年以上経過し、老朽化も進んでいます。特に当社の立地は海に近いため、潮風の影響を受けやすく、工場設備の寿命が短い難点もあります。そのため、設備の故障が起こりやすく、修復などに時間がかかることで、稼働率の低下が問題になっていました。

特に保全業務の効率化は急務でした。これまで当社では設備保全の管理全般を紙ベースで行っていました。現場で紙に点検結果を記入したあと、事務所に戻ってエクセルに入力したうえで上長に報告するという流れです。そのため、1日の大半をそれらの作業に費やしてしまうこともあり、各メンバーの負担が大きくなっていました。

また、紙ベースで設備点検を行うと、片手がふさがれるため危険を伴うほか、設備に触れた手で記録表に記入すると汚れることもありました。点検業務では設備状況の写真も撮影しますが、従来は撮影した写真をパソコンに取り込む必要があり、担当者の手間がかかっていました。

たまたま足を運んだ展示会でMENTENAに出会いました。ブースのスタッフから説明を受けるなかで、当社の設備点検や企画書作成の効率化が図れ、結果として設備の稼働率向上につながると期待を持ちました。システムの選定にあたり、現場で使いやすいツールであることは第一条件でしたが、さらに導入後のフォロー体制も充実していることやコストパフォーマンスが優れていることからMENTENAの導入を決めました。

操作のしやすさの観点でもMENTENAはどのボタンを押せばいいのかが直観的にわかるため、導入のハードルは低く感じました。ただ、せっかくのシステムもメンバーが活用しなければ意味がなく、従来のやり方を変えるにあたり、定着するための工夫も行いました。操作方法などを噛み砕いて説明したマニュアルを作成し、使い方を説明する際には管理者が点検現場に同行することもありました。さらに週1回のミーティングを行い、MENTENAを使用するうえでの要望や疑問点を聞き、解決することで定着させていきました。

従来の紙ベースでの管理からMENTENAに切り替えたことで、現場から若干の戸惑いの声がありましたが、比較的早くシステムに慣れることができました。現在では、全エリアの点検業務でMENTENAを活用しています。さまざまな設備で不具合が発生しますが、それらはMENTENAでアラートを出して、修理計画に結びつけています。

MENTENAを活用してから、これまでは担当者しか把握できていなかったような不具合を共有できるようになったので、職長や係長、課長がそれらを把握して修理計画を立てられるようになりました。そのうえで修理のやり方が正しいか精査する機会になっており、不具合への処置の精度が高くなりました。

劇的に効果が表れたのは、設備保全業務に要する時間でした。従来はほぼ1日かかっていた業務が午前中で完結するようになったからです。その大きな理由は現場でスマートフォンやタブレットから直接、MENTENAに入力できるようになったことです。従来は紙ベースで記入した数値などをエクセルに入力する手間がありましたが、その時間を丸々省くことができるのです。

入力されたデータは、即座に上長やほかのメンバーに共有されます。また、設備保全の際に撮影した写真もMENTENAに直接取り込めるので、パソコンにダウンロードして整理する手間が省けるようになったのです。入力やデータの整理といった時間を短縮できるようになったことで、設備の稼働率向上や操業の安定化のために時間を確保しやすくなりました。

従来は情報が共有されるまでにタイムラグがあったり、情報量が限られていたりすることで、対応が遅れて最悪の場合は設備トラブルを招くこともありました。それが、点検結果を一元管理できるようになったことで、点検結果が即時に共有されるほかに、共有される情報量が増えたことで、管理者側はより適切な判断や指示ができるようになりました。

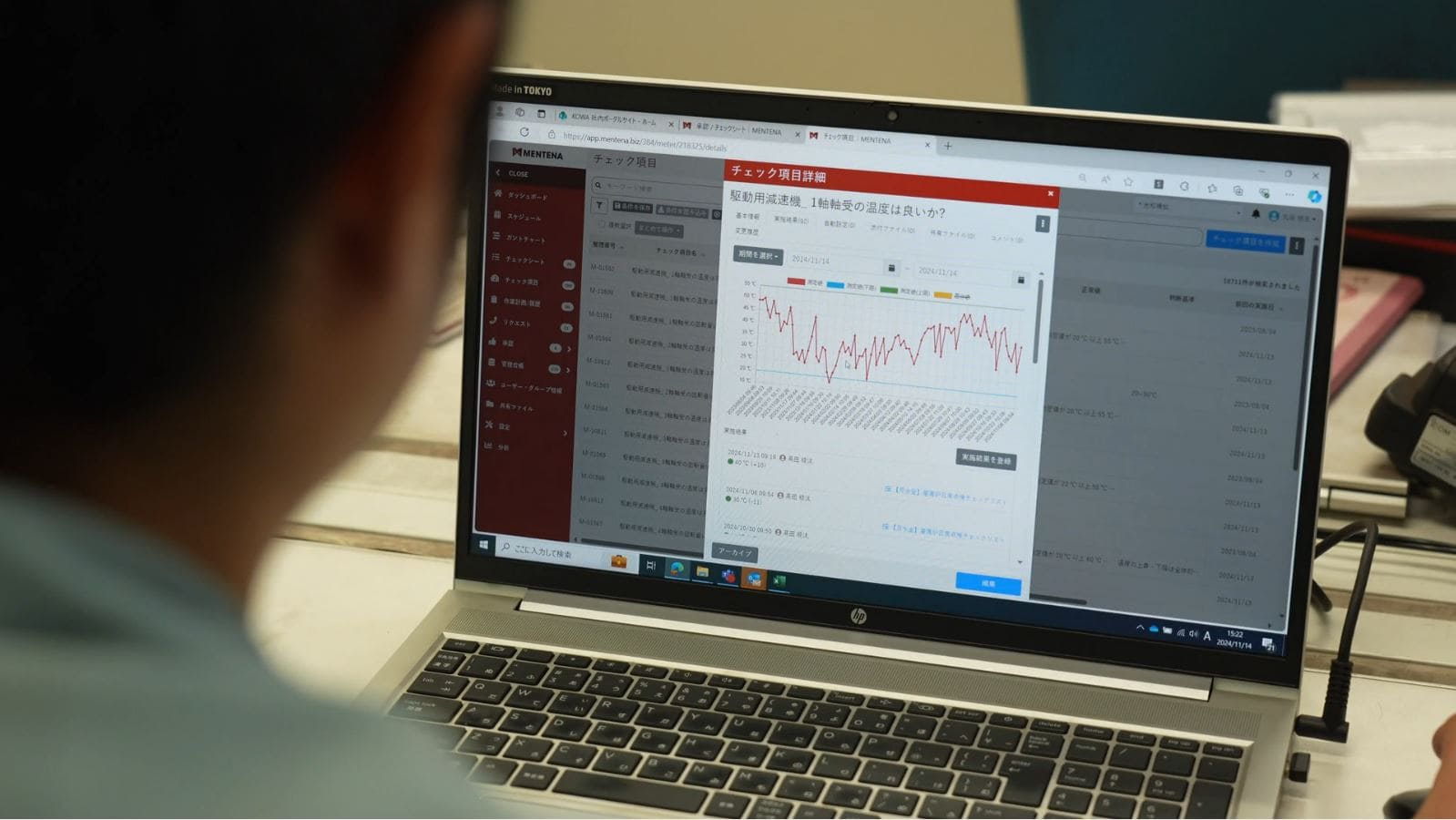

紙やエクセルの点検表やチェックリストでは、例えば電流値が「○月○日2.5アンペア」「○月○日2.6アンペア」といった数値が文字のみで記録されていました。しかし、こうした数値が並んでいるだけでは、変化や増減の傾向が直感的にわかりづらいのが課題でした。

MENTENAを使用すると、この数値データがグラフとして可視化されます。これにより、値の増減や傾向が一目でわかるようになり、従来の「数値が並んでいるだけの世界」では見落とされがちだった異常も、視覚的にすぐに気付けるようになりました。

さらに、MENTENAにはチャット形式のコミュニケーション機能が搭載されており、従来なら直接聞かなければわからなかったことも、その場で質問して解決できるようになりました。これにより、他のメンバーのもとへ足を運ぶ手間が省け、効率的に問題に対処できます。トラブルが発生した場合でも、過去のトラブルの原因や対応方法を即座に確認できるため、迅速な解決が可能になりました。

当社ではMENTENAを導入して2年が経ちますが、

現在のところ、日常点検を中心にMENTENAを活用しています。次のステップとして作業計画にも取り入れる計画があります。他部署の工場から要望があった修理依頼をリクエスト機能に落とし込んで、効率化を図る狙いです。また、工場の定期修理にもMENTENAを活用したいと考えています。そうすることで、各設備でどのような整備が必要かが誰でもわかるようになるからです。

当社の最大の経営課題は、設備保全業務の健全化に尽きます。設備・保全管理の一元化など、設備の稼働率のさらなる向上や安定操業を目指し、社員挙げて世の中に貢献していきたいと考えています。

光和精鉱株式会社

1961年設立。製鉄用ペレットなどの製造や産業廃棄物の処理を行っている。従業員数は170名(2024年11月)。福岡県北九州市の本社のほか、関西営業所、東京営業所の拠点を持ち、取引先は1500社にものぼる。

© Copyright 2025 YACHIYO Solutions Co., Ltd.

All Rights Reserved.